蒸汽管式(烘干)煅烧窑

蒸汽管式(烘干)煅烧窑

宁夏博得石膏研究院 王立明

一、蒸汽管式(烘干)煅烧窑简介

蒸汽管式(烘干)煅烧窑是一种采用高压饱和或过热蒸汽为热介质,采用回转窑的外形结构及管网式换热结构的连续式低温烘干或煅烧设备。具有管式烘干煅烧窑及蒸汽换热设备的特点,是一种非常适用于副产石膏的烘干或煅烧的环保、**、规模化的生产设备;

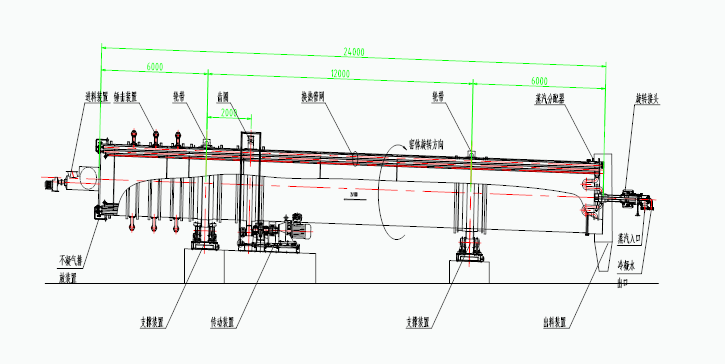

蒸汽管式(烘干)煅烧窑集中了回转窑、间接换热管式烘干煅烧窑及蒸汽烘干煅烧设备的特点。其外形及支承、传动系统仍然是典型的回转窑系统,其内部换热管网则具有比管式烘干煅烧窑更复杂和更高要求的换热管网系统,其蒸汽进出要求、蒸汽分配要求、承压焊接要求及换热机理则是完全的蒸汽换热设备的要求。蒸汽管式(烘干)煅烧窑以窑体为物料的输送和换热空间,同时也是蒸汽换热管道的支撑体,在窑体内部沿圆周方向设置多层蒸汽换热管道,管道之间通过蒸汽分配室相连,实现蒸汽在管道的分配和换热后冷凝水的汇聚排出。蒸汽管式(烘干)煅烧窑包括窑体、强制喂料系统、换热管网、蒸汽分配室、汽轴、窑体辅助设施、支撑系统、传递系统、出料箱、密封系统、补气排气系统及旋转接头等组成;石膏蒸汽管式(烘干)煅烧窑采用饱和或过热蒸汽为换热介质,通过回转窑内设置的管网与窑体内的石膏进行相变换热将石膏原料煅烧为半水石膏。蒸汽管式(烘干)煅烧窑遵循回转窑设备的运行原理,整个窑体在传动系统的带动下一起旋转,因换热管道固定在窑体内,运行时管道与窑体一起旋转,管道不受扭矩力,不易损坏。

宁夏博得石膏设计研究院根据副产石膏特性,结合长期研制、生产、调试石膏烘干煅烧设备的经验,研发形成了专门用于副产石膏烘干和煅烧的专用蒸汽烘干和煅烧设备系列。由于采用蒸汽作为热源,蒸汽管式(烘干)煅烧窑热量供给稳定,换热效率高,设备技术成熟,生产产品质量稳定,环保标准高。且具备生产工艺参数易于调整和控制、操作简单、设备故障率低、维修方便等优点。

二、蒸汽管式(烘干)煅烧窑的工作原理

蒸汽管式(烘干)煅烧窑采用饱和或过热蒸汽为换热介质,窑体内部根据换热要求、物料特性、热介质特性在窑体圆周方向设置多层蒸汽换热管网,管网与进气端的蒸汽分配室连接,供汽系统通过旋转接头与汽轴连接将蒸汽供至蒸汽分配室并送至管网系统,蒸汽换热释放热量后形成的冷凝水因窑体斜度的原因,顺管网汇入蒸汽分配室,随冷凝水到处设施排至冷凝水管道或冷凝水收集器。管网与自喂料端(**)喂入的物料不断接触换热,管道表面通过接触需热体(石膏)使管内蒸汽温度降至相变临界点发生相变(蒸汽冷凝为水),释放出大量的热量,并通过管道壁传递给物料,使物料吸热达到烘干煅烧的热量需求完成换热煅烧;窑体内**一定的料层厚度,管道和窑体同步转动,管网不断的“穿过”或带动料层与物料充分接触换热,同时管道对物料不断的搅动使料层翻腾形成均匀换热,这是蒸汽管式(烘干)煅烧窑的*主要换热形式。同时管网旋转脱离物料层后,向窑体内部辐射热量或与窑体内气体进行热交换,对窑体内部进行加热。物料因窑体斜度及旋转向出料端运动,并受到挡料板、抄板等的作用,控制物料速度并增大与管道的接触机率,既**适度的提高窑体转数以提高物料与管道的接触,又**物料在窑体内有足够的煅烧时间;管道内的蒸汽相变产生的冷凝水在窑体的旋转中顺管道斜度流入汽室,由汽室的导水机构导入汽轴后通过疏水设备排至冷凝水收集器;

蒸汽管式(烘干)煅烧窑是一种低温烘干煅烧设备,采用蒸汽为热源,温度波动小,热介质温度低,换热过程长,是一种非常稳定的烘干煅烧设备。在换热过程中物料受窑体旋转及管道搅拌等作用不断翻腾,换热较为均匀,热量传递较为温和。同时,因为烘干或煅烧过程可以通过窑体转数调整石膏在窑内的停留时间(煅烧时间),有效的控制石膏煅烧时间的一致性,可以较为容易的控制出料温度,也就是说,可以控制石膏在一定幅度内的任意温度作为煅烧出料温度,从而调整产品的物相组成和性能指标。

三、蒸汽管式(烘干)煅烧窑的性能特点

蒸汽管式(烘干)煅烧窑作为一种间接换热的连续式烘干煅烧设备,具备间接换热烘干或煅烧设备所具有的特点。同时因为采蒸汽热源,热源温度不会出现较大幅度的波动,供热稳定,煅烧过程更为稳定,产品质量更易控制。生产过程无烟气排放,更为绿色环保。总体而言,蒸汽管式(烘干)煅烧窑具有如下特点:

1)、蒸汽管式(烘干)煅烧窑采用蒸汽为热源,无硫、碳、氮等氧化物排放,无燃料系统的处理过程,主要排出物为冷凝水,可进行二次利用,生产线更为环保;

2)、单位容积处理量大 换热设备为内部设置加热管片,因搅拌过程中与物料直接接触,换热管内蒸汽受热交换条件的影响,易发生蒸汽冷凝为水的相变过程,快速释放出相变热,相变热因换热管道与脱硫石膏的紧密接触,传递热量快,换热效率高;换热管网设置在回转窑窑体内,具有加大的空间和长度,利于设置较大换热面积的多次管网,达到较大的设备单位容积处理量;利于大规模生产设备的配置。

3)、热效率高 煅烧时不需使用过多的空气,故排气所带走的热损失可忽略不计。因换热管道设置于窑体内且不直接与窑体接触,管道的所有的热量均释放在窑体内为物料和窑内空气吸收,窑体表面的散热损失较小。整体热效率可达80-90%,具有较高的经济性;

4)、可以在一定温度下进行烘干或煅烧,也可根据物料烘干煅烧要求调整使物料在一定温度范围内(如100---180度)的任意温度进行稳定烘干或煅烧,蒸汽温度的稳定性,容易控制烘干或煅烧温度,对热敏性物料的烘干或煅烧尤其适用;尤其有利于副产石膏的稳定烘干煅烧和高性能产品的煅烧。相比于其它烘干煅烧设备,蒸汽管式(烘干)煅烧窑具有非常稳定的低温**热源(温度低,但热量供给足),不会因为热源的温度波动形成产品质量波动,且管式烘干煅烧窑系统的烘干和煅烧均匀性、石膏烘干或煅烧过程的运动不受其它因素影响(窑体内为微负压,无风力配置影响物料运动),可根据产品相比例要求,将出料温度设定在需要的任何温度点,实现特定的温度要求进行煅烧的目的,这是其它烘干或煅烧设备很难达到的。

5)、物料在烘干煅烧设备内的停留时间可以根据要求进行任意调整,通过对转数等的调整,得到*有利于每一种产品烘干或煅烧的物料停留时间,得到所需要的*佳的相组成的产品;通常物料容积比为10-20%;物料停留时间可在20—60分钟内调整;从而达到烘干不同性能要求的物料,煅烧不同相比例组成的产品,既可设置二水石膏比例略高的快凝石膏产品(二水石膏3-5%,半水比例80-90%,AⅢ小于3%);也可设置二水石膏比例*低,凝结时间较长的石膏产品(二水石膏2%,半水比例80-90%,AⅢ小于3%);蒸汽管式(烘干)煅烧窑因自身的特点,具有很强的产品性能的调整能力。

6)、排出尾气中粉尘携带量小 因为在烘干煅烧系统内,热系统与物料系统分离运行,物料系统的环境为微负压,即煅烧设备内风速很小,排气过程带走的粉尘量就很小,除尘设备或气固分离设备要求低,投资省;

7)蒸汽管式(烘干)煅烧窑在运行过程中,管道固定与窑体上与窑体同步旋转,管道不受外力,不易损害,窑体内维护维修量小;

8)蒸汽管式(烘干)煅烧窑因采用旋转接头与供汽管道连接,采用蒸汽温度及压力高,为**密封材料的寿命,整个窑体制作精度要求高,制作成本大,设备一般必须采用整体装配好出厂,运输费用高;

9)蒸汽管式烘干煅烧设备具有很强的原料含水率适应能力,一般对于20%以内的附着水的物料,均可直接喂入进行烘干或煅烧,物料水分含量的多少,仅仅对设备的产量形成影响,对质量几乎不形成影响。而对于较高的附着水含水率的物料,仅需要处理好喂料设备的适应性及窑体内的密封、保温及合适的窑内温度即可**正常运行。蒸汽管式(烘干)煅烧窑与其它管式煅烧窑一样,对原料粒度具有很强的适应性,原料具有小于15mm的颗粒,对煅烧及煅烧系统的设备不形成任何影响;

10)蒸汽管式(烘干)煅烧窑是一个既可以独立作为烘干设备使用,也可将预热烘干、物料煅烧等功能集成为一体的设备,即可用于高含水原料的**烘干,有可直接形成烘干及煅烧一体化集成,大大优化工艺的煅烧系统。作为一步法的将烘干及煅烧集成的一体化设备,对产品质量的调控和**因蒸汽热源、管式换热及回转运行的特点,在各类煅烧设备中仍然具有很高的性能,优于烟气煅烧设备。

四、蒸汽管式(烘干)煅烧窑对热源的要求

蒸汽管式(烘干)煅烧窑的热源主要为饱和蒸汽或过热蒸汽。其蒸汽温度一般必须高于石膏出料温度20度以上。较低的蒸汽温度对设备运行及换热效率都有较大的影响,但过高的温度和压力对煅烧窑的制作成本影响较大,也不易得到;采用不同的蒸汽热源对生产运行,设备成本及产能具有较大的影响;

蒸汽一般分为饱和蒸汽和过热蒸汽,饱和蒸汽是未经热处理的蒸汽,无色、无味、不能燃烧且无腐蚀性的气体。饱和蒸汽的温度与压力之间一一对应。二者之间只有一个独立的变量。饱和蒸汽容易由气态变为液态,并释放出大力的热量,也就是说,饱和蒸汽在输送或保压过程中,如有热量释放,蒸汽中就会形成液态水形成。过热蒸汽是常见的动力能源,常用来带动汽轮机工作或用于蒸汽输送,过热蒸汽是由饱和蒸汽进一步加热升温形成的,其中不含液态水;过热蒸汽的温度与压力无对应关系,是两个独立参数,密度由这两个参数决定。过热蒸汽在输送过程中会因为热量释放逐渐降温,如过热度不高,会降温逐渐由过热状态变为饱和状态或过饱和状态;饱和蒸汽突然大幅大降压,也会变为过热蒸汽。

过热蒸汽更利于蒸汽输送,但不利于热量释放。过热蒸汽从气相到液相的过程要释放显热达到饱和状态,才可以大量释放相变热后变为液态,如过热度过高,则非常不利于热量释放;而饱和蒸汽遇吸热条件即可转变为液态释放大量的相变热;蒸汽的相变热(潜热)要远高于显热;因此在煅烧过程中,以蒸汽为热源,主要是利用蒸汽的潜热,使蒸汽释放出相变热来**煅烧所需的热量。但由于饱和蒸汽输送过程因散热而容易导致热损严重,因此,煅烧所采用的蒸汽一般需要一定的过热度;

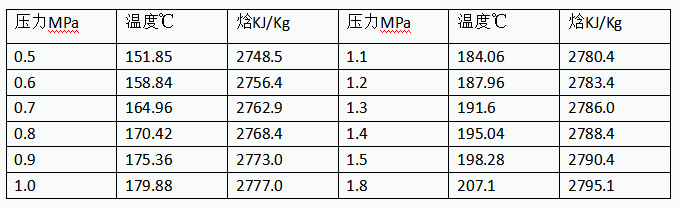

常用的饱和蒸汽温度压力及对应热晗值:

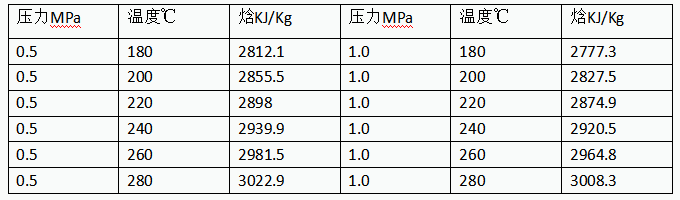

过热蒸汽的温度压力及对应焓值

副产石膏烘干过程中,出料温度一般保持在100度左右,所采用的蒸汽温度及压力可以低一些,但考虑到的换热效率、设备工作顺畅性(提高窑内温度,利于水汽排出)、产量等因素,一般*好采用180度以上的蒸汽更为合适。石膏煅烧过程中,出料温度一般要**在150-170度,因此,所需要的蒸汽温度必须大于170度,一般应保持在190度以上。且从换热效率的来讲,蒸汽温度越高,与物料或窑内空气温差越大,越有利于热量传递。但过高的饱和蒸汽对设备等的要求较高,过热度过高的蒸汽则不利于热量释放;而过低的蒸汽温度除不利于热量传递外,同时会使烘干煅烧窑内的温度过低,不利于煅烧及水汽排出;因此,蒸汽煅烧窑一般采用压力为1.0-2.0MPa,温度为200-300度的蒸汽作为热源。在进入煅烧窑时可采用温度压力调节装置,**蒸汽温度的过热度在15-30度即可;

蒸汽作为烘干煅烧窑热源,会在管网形成一个密闭的管路系统,生产过程为一个保压换热的体系,即不断的补充蒸汽,使管网保持一定的压力和温度,管网与石膏接触传递热量或向窑体内辐射热量,使管道内的蒸汽降温相变为液态水,并通过排水设施及时的排出管网。因管网排出的水主要为蒸汽相变后形成的高温(临界)水,虽在排出过程中会进一步释放显热降温,但一般均高于物料温度(烘干物料一般为100-110度,煅烧物料为150-170度),因此,煅烧窑排出的水会进一步形成低压蒸汽和冷凝水的混合体,有条件的可进行二次利用进行低温预烘干;

蒸汽作为热源,温度非常稳定,利于石膏烘干煅烧过程的控制,而且属于低温热源,是几种热源中*有利于稳定生产和控制的有热源,也是*绿色环保的热源(除去蒸汽的产生过程的环保问题);因此,以蒸汽为热源的烘干煅烧设备,产品质量一般均非常稳定,性能优良,相比例较好;

五、蒸汽管式(烘干)煅烧窑的适应范围

蒸汽管式(烘干)煅烧窑是一种集成了烘干与煅烧功能的一体化设备,更适合各类含水在20%以内的副产石膏。过大的水分,会导致物料易粘结管道和窑壁,且在入窑端易结球结块,不 于设备运行;如水分过大,可采用前端预烘干将水分降至20%以内,或采用将烘干物料回送至原料喂料端,掺入干物料减弱原料粘性的方式;

蒸汽管式(烘干)煅烧窑可适应于副产石膏的烘干,也可用于一步法的煅烧,仅仅是工艺参数和部分窑体内结构的差异,用于一步法煅烧,所采用的蒸汽压力温度应尽可能高一些,利于**出料温度;

蒸汽管式(烘干)煅烧窑因采用的热源波动小,热量释放快,低温煅烧,更易适用于对产品性能要求很高的产品的煅烧(对相比例控制较为严格),也更易煅烧得到凝结时间较长的产品;

蒸汽管式(烘干)煅烧窑尤其适合于一个设备生产多种性能的产品,即设备的调整范围较宽,可以根据产品要求,设定不同的出料温度和煅烧时间,以达到不同的相比例和产品性能;

蒸汽管式(烘干)煅烧窑非常适合细度较高的副产石膏原料的烘干或煅烧。部分副产石膏原料晶粒细小,细度较高。在部分煅烧设备(采用流化态煅烧或直接接触煅烧)中较难控制,但在蒸汽管式(烘干)煅烧窑内物料不受“风”的影响,可以均匀翻腾煅烧,能够较好的控制煅烧状态和效果,形成较好的产品。

蒸汽烘干煅烧窑适用于压力0.8—2.0MPa,温度200-300度的过热蒸汽或饱和蒸汽为热源的副产石膏的烘干及煅烧;可根据换热需要设计各种规模的煅烧设备。过低的蒸汽压力和温度,易造成设备运行中的黏管、粘壁等现象,影响设备换热及运行;过高的压力及温度,造成设备成本的升高;

蒸汽管式(烘干)煅烧窑能够适应原料较大的粒度,原料粒度小于15mm,均可直接喂入煅烧窑进行煅烧,对产品质量及设备运行效果基本无影响。

蒸汽管式(烘干)煅烧窑可用于脱硫石膏、磷石膏、盐石膏、柠檬酸石膏及其它副产石膏的预热烘干和煅烧;可用于生产适合生产石膏制品的凝结时间较快3-4分钟(刀划法)的产品煅烧,也可适用于生产砂浆及模具用凝结时间较长6-9分钟(刀划法)石膏粉的煅烧;可适用于各类规模的生产线的煅烧(5-30万吨);但在应用中必须充分考虑原料中的影响因素,脱硫石膏中氯离子含量较高时,会对设备寿命形成很大的影响;磷石膏及柠檬酸石膏中的酸性,必须采用合适的设备材料,以**设备寿命。

作者单位:宁夏博得石膏设计研究院

地 址:宁夏银川市兴庆区绿地企业公园32号楼

联系电话:13709572223 0951-8949973 8949782

邮 箱:wlm710323@163.com

您的当前位置:

您的当前位置: