“混烧法”煅烧工艺及脱硫石膏的资源化综合利用的研究

“混烧法”煅烧工艺及脱硫石膏的资源化综合利用的研究

王立明 于棣春 陈兴福

(宁夏石膏工业设计研究院,银川 750001)

摘要:本文通过对目前国内脱硫石膏资源、应用现状和脱硫石膏原料特性的分析,对目前国内常用的各种煅烧工艺、设备及所形成产品的特点进行了比对分析,论述了在生产中开发适合于市场产品和脱硫石膏特性的各项专用技术和设备的重要性,同时详细的介绍了一种能够实现脱硫石膏产业化的新技术一混烧法工艺技术及设备,通过对混烧法工艺技术及设备的工作原理及工艺特点介绍,论述了混烧法是能够适应目前市场及不同产品需求、有效实现脱硫石膏资源化和产业化、具有较高的环保节能意义的新技术。

关键词:脱硫石膏;混烧法;资源化综合利用;产业化技术

1 脱硫石膏的现状

1.1 脱硫石膏产生过程及现状

脱硫石膏是指来自排烟脱硫工业,为除去煤燃烧后产生的S02气体,采用磨细石灰/石灰石料浆喷淋吸收经过除尘处理后的S02烟气,使之发生化学反应形成的颗粒细、品位高的湿态二水硫酸钙晶体。目前在我国排放的二氧化硫中,由火电厂排出的二氧化硫约占50%,2005年我国二氧化硫排放总量高达2549万吨,具世界**,比2000年增长了27%。根据《国家酸雨和二氧化硫污染防治“十一五”规划》要求,各地必须严格执行二氧化硫排放总量控制计划,确保到2010年全国二氧化硫排放总量比2005年减少10%,有效控制酸雨污染,降低城市空气二氧化硫浓度。而目前我国的电力在一个相当长的时期内仍然将以火电为主,而且随着经济的增长、石油等能源的进一步紧张,对电力供应的依赖更为严重。仅2007年我国就有新投产电力装机1亿多千瓦,全国电力总装机已经达到7亿千瓦,其中火电占到了总量的78%。据《2007年中国电力工业统计快报》统计,截止2007年底全国火电厂烟气脱硫装置投运容量超过2.7亿千瓦,占全国煤电机组容量的50%以上。今后几年,还将有大量的脱硫装置陆续投入运行,预计到2010年,烟气脱硫装置投运容量将超过4.5亿千瓦,届时年产生脱硫石膏约1500万吨以上。

而目前采用的脱硫技术(大型燃煤企业),以湿式石灰/石灰石一石膏法为主,湿式石灰/石灰石一石膏法烟气脱硫工艺是目前世界上应用*为广泛、技术*成熟、设施的适用性*好的脱硫技术,约占目前所采用脱硫装置容量的80%以上,该种工艺主要以石灰石为脱硫原料(二氧化硫吸收剂),通过向吸收塔内喷入石灰石浆液,使浆液与烟气(二氧化硫)充分接触、混合,使烟气中的二氧化硫与石灰石浆液发生充分反应,生成高纯度的石膏。该工艺每吸收一吨二氧化硫就可以产生脱硫石膏2.7吨,因此每年产生的脱硫石膏的量非常巨大。

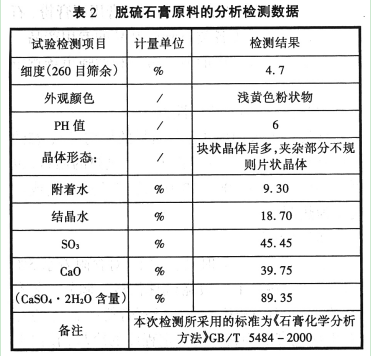

1.2 脱硫石膏的原料特性分析

脱硫石膏作为一种工业副产石膏,一般具有如下特点:

(1)高含水量。脱硫石膏大多都具有较高的附着水,呈湿渣排出(不采用脱水装置的呈浆体排出,水含量可达40%以上),经脱水装置脱水后,其附着水的含量一般都在10%。

(2)高细度。脱硫石膏粒径较细,平均粒径30~ 80μm,颗粒呈短柱状、片状、枣核状等多种形状,细度可达到200~ 300目以上,生产石膏粉时,可节省破碎、部分产品粉磨费用,但会产生大量的粉尘,增加除尘的费用。

(3)高品位。一般湿法脱硫中,脱硫石膏中二水硫酸钙的含量都保持在90%~95%左右。按照天然石膏原料等级划分,属于一级石膏资源,是优质的石膏产制品原料。

(4)成分复杂。脱硫石膏中,二水硫酸钙含量一般可达到90%以上,游离水含量一般在10%左右,其中还含有烟气除尘系统残余的飞灰、有机碳,反应残余的碳酸钙、反应不完全生成的亚硫酸钙以及钠、钾、镁的硫酸盐、可溶性氯盐等杂质,PH值一般为6~8,成分相对较为复杂。

(5)可利用性强。脱硫石膏作为工业副产石膏的一种,虽然其成分较为复杂,但所含杂质多为无机难溶性物质,对石膏水化硬化性能影响较小;少量的可溶性钠、钾、氯盐,在脱硫石膏浆体脱水时,大多随过滤的水循环回到石灰料浆池,少量的残余对后续应用的影响较小。而脱硫石膏的高纯度,使脱硫石膏在煅烧后能够产生较高的性能指标,因此脱硫石膏具有很强的可利用性。

1.3 脱硫石膏的应用现状

脱硫石膏作为一种优质的石膏资源,具有很强的可利用性。但由于我国各地区资源、市场、经济模式、思想观念等均有较大差距,因此,对脱硫石膏这种工业副产石膏应用状况,各地区也存在较大差异,目前主要有以下几种处理方式:

(1)做水泥缓凝剂

用量一般占水泥熟料的3% ~5%,水泥缓凝剂是目前石膏原料的*主要的用途,占整个石膏用量的75%左右;在南方的广东、海南、福建、浙江等省区,天然石膏资源匮乏,近年已经开始大幅度的采用脱硫石膏资源代替天然石膏用于水泥缓凝剂。脱硫石膏用于水泥缓凝剂目前一般有两种应用方法:一种是采用常规的成球烘干的方法,该方法主要为北方的水泥厂采用;另一种是脱硫石膏直接利用,主要是通过水泥配料系统及石膏喂料系统较小的改造,将含水10%的脱硫石膏散状原料直接计量喂入水泥磨入料处。该方法目前已经在广东、海南、重庆等大型水泥企业普遍应用,效果较好,节省了成本和中间处理过程。该方法将会成为脱硫石膏应用于水泥缓凝剂的主要方式。

(2) 生产石膏制品

主要是利用脱硫石膏原料生产石膏粉及后续产制晶;由于脱硫石膏原料具有很好的可利用性,因此可以采用脱硫石膏生产几乎所有的石膏产制品。主要的产品有:建筑石膏粉、粉刷石膏、各类模具石膏、其它特种用途石膏粉;石膏制品主要有:纸面石膏板、石膏砌块、石膏条板、装饰石膏板等;目前以上产品和应用途径均有部分企业生产。

(3)其它

主要是一些天然石膏资源丰富的地区或石膏应用市场较小的地区,已经形成了较大的天然石膏生产规模,脱硫石膏原料差价减小,原料竞争性减弱,脱硫石膏的利用受到各种条件的制约,大部分采用圈地堆放的方式处理。如宁夏、内蒙、甘肃、山西、陕西等地均存在该类现象。

2 石膏煅烧工艺及设备现状

目前随着国家环保政策的逐步加强及实施、国家产业政策的调整、能源紧缺等大趋势的影响,同时随着石膏生产技术的逐步成熟、石膏生产原料的多元化、市场的旺盛需求,石膏产业在近年来得到了快速发展。大批的企业或研究单位转向并关注着石膏产业,石膏产业不再是仅仅与建材相关联的行业,石膏产业同时也对磷肥、电力以及高能耗的燃煤企业产生了较大的影响。随着石膏生产原料的多元化,石膏生产技术及煅烧工艺和设备也逐步向多元化过渡。

目前石膏粉的煅烧设备从煅烧设备的传热形式上,可分为内烧设备和外烧式设备两类,从设备的运行形式上又可分为间歇式设备和连续式设备两类,连续式设备从工艺形式上分为逆流式和顺流式两种。在各类设备的长期运行或热工标定及实际的生产实践中,一般认为,内烧式设备煅烧速度快,产量大,能耗低,产品凝结时间偏短,强度较高(高温快速煅烧,产品中Ⅲ型相比例较高(40%- 70%),二水相比例较低(20%-40%)),产品较

适合建筑石膏制品。目前市场中的大规模建筑石膏粉生产设备如闪烧窑、连续式回转窑、斯德炉等均属此类设备,但其在具体的设备构造上和运行工艺技术上各有特点,生产得到的产品性能上也不尽相同;外烧式设备一般较适合小规模生产,生产能耗较高(煤在炉膛或燃烧室燃烧,产生的火焰和热烟气通过辐射、传导等方式直接对煅烧设备进行加热,通过设备钢板的热传递进行物料的加热升温脱水),设备寿命较短,热利用率低(排出的烟气温度一般在250-350℃),但由于物料受热速度慢,物料脱水过程较长,产品凝结时间一般较长,强度较高,物相中半水石膏比例较高,Ⅲ型相比例较低,且在生产过程中,燃料对产品白度不会产生污染,产品尤其适合用于一些特殊的用途或对自度有要求的行业。间歇式设备一般均为外烧设备,生产规模较低,能耗较大,但产品由于间歇式生产,生产调整范围较宽,产品适应性较好,适合于生产小规模多用途的产品,一般产品质量较高但稳定性较差;连续式设备是实现石膏粉规模化生产的主要设备形式,特点是规模大、产品稳定、机械化和自动化控制水平高、环保能够得到较好的**。而连续式设备在工艺布置上根据工艺要求或产品需要可采用逆流和顺流两类。一般,逆流的工艺形式换热效率高,热利用更为充分,但由于物料进窑后逐步通过预热、烘干、煅烧等温度带,物料煅烧完成在高温带,易形成大量的无水石膏相和Ⅲ型石膏相,因此对设备控制要求较高;顺流的工艺形式主要利用高温带对物料进行预热烘干,利用较低的温度进行煅烧,煅烧控制要求较低,但热利用率因设备的规格区别较大,设备长度较长才能**较高的热利用率。

3 混烧法工艺及设备的特点

混烧法工艺技术和设备主要是我院根据以上各种煅烧工艺和设备的特点,结合近年来国内大量产生的工业副产石膏一脱硫石膏的特性而研制开发的一种适用于脱硫石膏特点的新型的**节能的大型煅烧设备。该设备主要是结合了内烧设备的低能耗、**率;外烧设备的产品质量好、不影响产品白度、煅烧过程明显的特点,同时利用逆流的热利用率高、换热充分,顺流的高温预热烘干、提高烘干效率的特点进行设计制造的。该设备采用高温热烟气对煅烧窑烘干带外体的加热,使物料在高温带迅速的完成预热烘干,使含水量高达20%的脱硫石膏中的水分迅速脱除,物料迅速烘干。在该过程,即利用高温带的高热量完成大量附着水的脱出,同时又利用物料中大量水的脱出吸收的热量适当的降低降低了窑体的温度,降低了设备制作和运行对高温带材质的要求和延长了设备的寿命,降低了设备运行的不利参数。烘干后的物料通过初步热利用降温后进入旋管中的热烟气的逐步换热升温达到脱水温度,物料开始吸收热量脱出结晶水;同时,物料同出旋管后逆流返回的热烟气(250—400℃)直接接触,进行进一步的热交换,由于换热效率的加大和换热方式的增加,进一步提高了设备的换热效率和热烟气的热利用率,即提高了生产设备的产量,又降低了产品的热耗。在该过程中,既利用了顺流外烧过程的间接的热传递的换热形式,同是又利用了逆流内烧的低温热烟气的直接的对流和辐射的换热形式,即适合高含水的脱流石膏快速脱出附着水所需的大量的热量,又适度的降低了煅烧温度,并加多了换热方式和提高了换热效率,对后序的产品升温煅烧过程创造了较有利于物料煅烧的条件(脱硫石膏细度大,在高温下脱水速度快,温度过高,极易形成较多比例的无水相,影响产品性能或降低产品应用性能)。因此,该工艺方法和设备能够适应脱硫石膏和其它副产石膏高含水量、高细度的特点,并且具有适应附着水含量范围宽、原料不采用预烘干等处理措施、生产规模大、产品热利用效率高、能耗低、产品质量高、产品可调整范围宽等特点,是一种针对副产石膏特点的新型的、**的、节能的大规模生产工艺和设备。

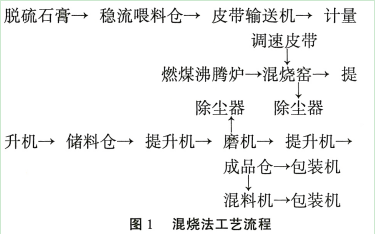

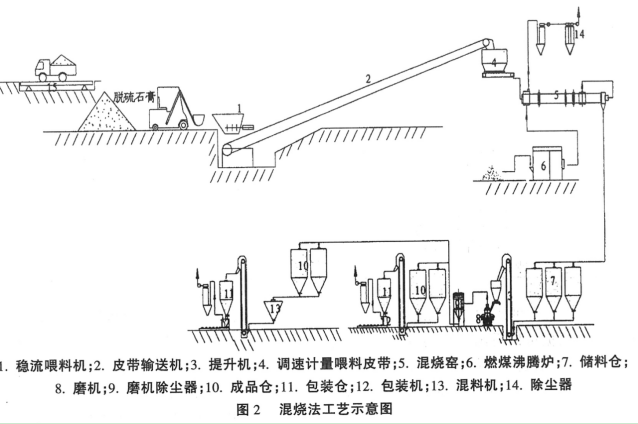

3.1 混烧法生产工艺流程

混烧法工艺由于对原料不采用任何预处理,因此工艺相对较为简单,整个生产线主要由喂料、煅烧、粉磨、包装等工序组成,在生产过程中对于.生产的不同产品,根据产品的需求可增加陈化、均化、混合等工序。工艺流程图见图1、图2。

3. 2 混烧法生产工艺的几个特点

混烧法工艺主要是结合目前各种煅烧设备和煅烧形式的优点并针对目前工业副产石膏的特点而开发的,该工艺方法主要具有如下的特点:

(1)原料应性广,对原料要求低,对原料不预先进行任何处理,工艺简单

由于该工艺方法和设备结合了内烧、外烧、顺流、逆流等多种煅烧和换热形式,并且可通过工艺调节单独实现其中的纯外烧、纯顺流以及各种形式混合应用后的主次之分,因此,该工艺方法具有很强的工艺调节性,对不同原料和用户需要的不同产品,可以通过工艺参数的调节来进行调整,实现一套设备适应多种原料、生产多种产品的*大利用价值;由于采用了独特的可调节的高温快速烘干和煅烧过程长短的控制,使该设备对原料所含水分的适应性较宽,能够适应原料附着水在5%- 25 %之间的原料均可直接应用,而不对原料采用预烘干及其它的预处理过程。

(2)产品质量高、能耗低、生产规模大、环保效果好在脱硫石膏煅烧时,由于物料中含有大量的水分,因此,产量主要取决于煅烧速度,煅烧速度主要取决于附着水的烘干速度和结晶水的脱出速度,物料粒度较小,干燥后的煅烧脱水速度很快,但含高附着水的物料的烘干速度则较慢,附着水(20%时)蒸发所需的热量几乎与煅烧结晶水所需的热量相等,**烘干是提高生产规模的关键。由于生产设备采用了较多的换热方式和**的烘干方法,在煅烧过程中采用较低的煅烧温度和相对较温和的换热过程。因此,既有效的提高了换热过程、提高了生产规模(单机生产能力达到5-20万吨),又**了产品质量及产品性能的可调性,同时充分利用了热能,降低了生产能耗(利用含水15%的脱硫石膏生产建筑石膏粉,能耗为50公斤煤/吨产品)。大型连续生产,配套有成熟完备的除尘装置,**了较好的环保效果。

(3)产品类别的多样化

利用该种工艺方法和设备可实现一条生产线、一套设备配套多种工艺参数,生产出能够适用于多个行业应用的各类产品,能够有效的发挥出生产线的*大价值。如采用该套技术和设备,利用同一种或不同种原料,根据市场要求生产建筑石膏粉、陶瓷模具用石膏粉、粉刷石膏用石膏粉、石膏砌块用石膏粉等各类石膏产制品的专用产品。使产品能够更大幅度的适应市场和增强市场竞争能力。

(4)燃料种类的适应性强

该设备可采用煤(各种质量的煤均可)、燃油(重油或轻油)、天然气等作为生产供热的燃料,也可利用温度达到300~1000℃之间的热烟气或废气作为热源。

(5)设备功能性强

主设备混烧窑同时具备烘干(对含附着水5% ~ 15%的原料烘干)、煅烧(根据需要,调节工艺参数,煅烧出不同相比例的各类石膏粉产品)、冷却(对出煅烧带的物料进行一定程度的冷却,使出料的料温低于lOO℃,一般无冷却装置的设备出料的料温一般在140℃)等功能,简化了生产工序、节省了设备投资。

(6)产品粉磨

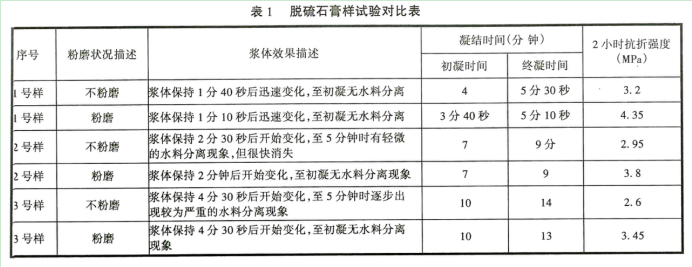

脱硫石膏由于细度细(可达180~ 250目),而大多建筑石膏产品应用细度也仅为120目,因此对脱硫石膏的粉磨工序一直存在争议。脱硫石膏由于是化学合成,合成前的主要原料一碳酸钙细度为200目左右,合成后形成的石膏颗粒经粒度分析,其粒度一般在30—80微米,相对比较集中,因此煅烧后的产品不能形成有利的颗粒级配,对后续应用效果产生很大的影响。具体试验见表l。

由表1试验数据可以看出,利用脱硫石膏生产的各类产品,可以根据产品的种类和用途决定是否采用粉磨设备,但不论何种产品,粉磨均有利于产品的应用。

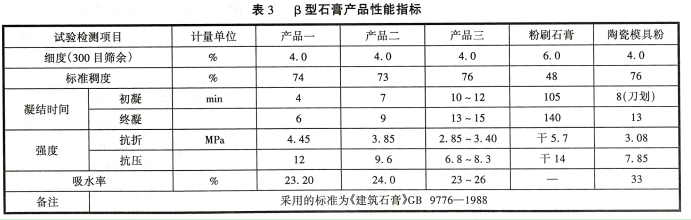

3. 4 混烧法生产的石膏产品种类及性能参数

采用混烧法通过对煅烧过程工艺参数的调整,可稳定的生产多种性能指标差异较大的石膏产品。以下是采用脱硫石膏为原料,采用混烧工艺和设备生产的部分具有代表性的产品种类。

利用以上原料通过混烧工艺和设备生产的几种B型石膏产品,产品的性能指标如表3。

以上产品中,产品一、二、三为直接通过工艺参数的调整而得到的,粉刷石膏产品和陶瓷模具石膏产品为利用煅烧得到的产品配制而成,由上表中的数据可以看出,通过该套工艺技术和设备生产的各类产品,性能指标均远优于标准的要求和天然石膏的同类产品。产品能够适应于市场中各类产制品对其性能的要求,产品具有很高的质量指标和很强的市场竞争能力。

4 结论

混烧法是实现脱硫石膏产业化应用的一种合适的、有效的生产工艺技术和设备,该工艺技术和设备能够适应脱硫石膏的特性,能够充分利用脱硫石膏的优势,生产适合市场要求的各类石膏产制品。该套工艺和设备能耗低、生产规模大、设备功能性强,生产线工艺简单、操作简便,生产的产品性能优良。是能够充分利用脱硫石膏资源的一种有效的产业化工艺技术和设备。

您的当前位置:

您的当前位置: