石膏材料与低碳经济

石膏材料与低碳经济

段庆奎

宁夏石膏设计研究院,银川750001

0前言

*近我国政府公布,到2020年在2005年的基础上,减排C0240%~45%,即减少排放C0220.4~27.45亿吨(2005年中国CO2排放量为61亿吨)。这一承诺震惊世界,为全世界CO2 减排做出了榜样。但中国同样承受了巨大的压力,实现这一目标绝非易事,要付出沉重的代价,尤其我国经济还处于上升发展时期。一方面要大力发展经济,一方面要减排,二者如何处理好,是我国今后经济发展面临的困难之一。本文就石膏材料领域,如何做好减排工作,提出自己的一点看法,仅供参考。

1 三种胶凝材料的能耗比较

众所周知,石膏是中国传统的五大胶凝材料之一,有非常优良特殊的性能,广泛应用于水泥、石膏建材制品、陶瓷模具、精密铸造、工艺美术、医疗卫生等行业。截止2008年我国天然石膏产量已达到4000多万吨,工业副产石膏产量也已达到4000余万吨。2008年中国水泥产量达12亿吨。

石膏、水泥与石灰同属胶凝材料,在生产过程中它们排放的CO2量和能耗相差很大,从理论上讲,石膏、石灰、水泥三种胶凝材料都是吸热反应,在生产过程中都会消耗大量煤、电等能源.同时不同程度排放出CO2,在大力推进节能减排的今天,将三种胶凝材料进行一番对比,很有意义。

1.1水泥胶凝材料

水泥的物理化学反应比较复杂,原料是由3种以上配比组成,产品不是单一矿物组成,有些矿物(例如粘土的结晶放热,冷却放热等)在高温锻烧状态下会放热,根据“胶凝物质工学”一书介绍,生产1公斤水泥熟料,共需热量为1030千卡.减去矿物结晶等放热量610千卡,1030-610=420千卡/公斤熟料,即生成一公斤熟料,理论热耗为420千卡,不同成分熟料煅烧时理论热耗也有所不同,但一般波动于400—430千卡/公斤熟料之间,换算成标煤为60公斤/每吨熟料。

以上是水泥的理论热耗,但在实际生产中,水泥熟料的烧成温度高达1400℃,再加上其他的一些热损失,据中国水泥协会提供的数据表明,中国的新型干法窑(日产2500吨以上)煤耗为115kg吨熟料。综合电耗为105度/吨熟料,由此看 来,水泥的确是一种高耗能产品。

1.2石灰胶凝材料

石灰胶凝材料也是一种用途很广泛的材料,它的原料单一,产品也单一,煅烧时的化学反应式如下:

石灰石(CaCO3)在高温分解时,每100份重量的CaCO3,可得到56份的Ca0和释放出44份的CO2,即用1吨的CaC03煅烧,只能得到560公斤的CaCO3,其余440公斤的CO2被排到大气中去了。CaCO3的分解作用完全是吸热反应,分解l公斤的CaCO3,需要理论热量425.2千卡。但实际上石灰的煅烧温度高达800~1000℃,热耗在840~1050千卡。标准煤耗在120~150kg标煤,耗能也是相当高的。

1.3石膏胶凝材料

石膏,化学成分为二水硫酸钙(CaSO4.2H2O)还有半水石膏和无水石膏。我国石膏储量为660亿吨,为世界**。天然石膏年产量为4000多万吨,随着我国工业化进程,我国还有大量的工业副产石膏产生,如脱硫石膏、磷石膏、氟石膏等。随着经济的加速发展,工业副产石膏产量逐步上升,再加上历年的堆积,数字非常巨大。

二水石膏经过煅烧脱去1.5个分子结晶水,变成半水石膏(CaSO4·1/2H2O)后,才具有胶凝性能,脱水时也需要能量,其反应式如下:

二水石膏60C时就已经开始脱水,到140~180℃时剧烈脱水形成半水石膏,它的理论热耗仅为27千卡/每公斤,但在实际生产过程中,为提高石膏的脱水速度,往往将炉温提高到300~600℃,根据不同窑型实际煤耗在45—70公斤标煤/每吨半水石膏粉。据统计,年产10万吨规模的石膏粉生产线,吨电耗只有25度左右。

2 C02的排出

以上三种胶凝材料。在C02排放中各不相同,差距也很大。

2.1石灰胶凝材料

石灰石在煅烧过程中C02排出量*为直接,每1吨石灰受热分解本身可排C02440kg。根据国家能源部提供的数据,每l000g标煤完全碳烧可产生C02为2590g,每吨标煤排放C02为2.66~2.72吨。石灰的煤耗130公斤,即产生C02为2.66×0.13=0.35吨。

石灰电耗为30度/吨,根据中国电力联合会环境资源部提供的数据,2008年度,我国每发一度电煤耗为345克/kwh,以此计算并折成C02排放量应为:0.345kgx2.66=27.5kg,三者合计为440+350+27.5=817.5kg,即每生产一吨石灰排出817.5公斤C02。

2.2水泥

按三组份原料来计算,生产一吨熟料需80.81010昀石灰石,粘土12%~15%,铁粉5%—6%,每生产一吨熟料的生料料耗为1.55吨,即生产一吨水泥熟料需80.81%×l.55=1.25吨石灰石。

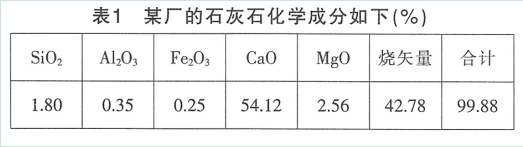

表1中烧失量即为石灰石中的C02含量,那么每生产1吨水泥熟料就要生产1.25 ×42.78%×1000=534.75公斤C02。

每生产一吨水泥熟料所需的煤耗产生的C02量为:

110kg标煤×2.66=292.6公斤。

电耗折标煤产生C02:105×0.345×2.66=96.35kg。

三项合计:292.6+534.75+96.35=923.75公斤。

2.3 石膏胶凝材料

众所周知,生产一吨半水石膏粉(熟石膏粉)不会产生C02,只有所需燃煤燃烧时才产生C02,生产一吨半水石膏粉的煤耗为40~70公斤,按*先进的年产10—15万吨石膏混烧窑煤耗40公斤标煤计算,每生产一吨半水石膏粉C02产生量为:

40公斤标煤×2.66=106.4公斤

电耗折标煤产生C02为:25×0.345×2.66=22.94kg,两项合计为:106.4+22.94=129.34kg。

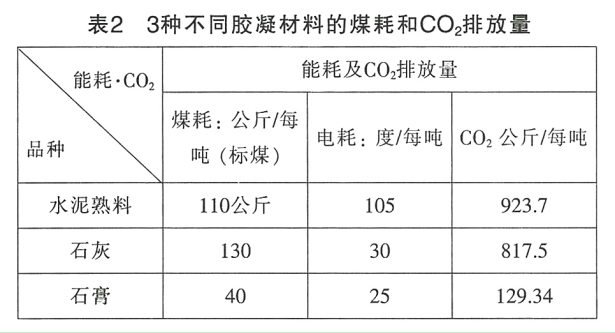

通过以上分析计算,3种不同的胶凝材料的煤耗和C02排放量汇总如表2所示。

从表2汇总中可以看出,煤耗和电耗*大的是石灰和水泥,石灰煤耗*高,但全国总产量很少,*大煤耗和电耗产品仍是水泥。在电耗上,石膏材料是水泥熟料的1/4,石灰大部分不粉磨,生产工艺简单,故电耗也较低,因此可以断定石膏胶凝材料是*节能的一种材料。

C02的排放量方面,石膏材料*低,只有燃煤排放的一半C02气体,是水泥的12.8%,是石灰的13.46%。

3小结

通过对石灰、石膏、水泥三种胶凝材料能耗,C02排放的分析表明石膏是能耗和C02,排放*低的,石膏是一种绿色环保的胶凝材料,是一种低碳经济的产品。 在今后我国的经济活动中,在节能减排40%—45%的压力下,减排任务非常艰巨,低碳经济产品将会有很大的发展前景和竞争力。2009年预计我国水泥产量达到13亿吨,而且全国各地水泥项目还在大规模扩展,产能还将进一步提高,到2015年全国产量可能达到15亿吨,排放C02量可能达到10亿吨,成为节能减排的重点行业。水泥在基本建设中是非常重要的,是不可替代的,但又是一种高耗能,高排放的产品。在这样的状态下,有必要更好的发挥石膏胶凝材料的优势和特点。在建筑过程中,能用石膏胶凝材料替代的地方,尽量不用水泥材料,大力发展石膏建筑材料,如石膏砌块,石膏条板等,替代掺水泥的GRC板,和其他水泥胶结材料等。

提出以下几条建议:

(1) 大力发展粉刷材料,内墙粉刷*好全部使用粉刷石膏或干混砂浆,石膏腻子,粘贴石膏;

(2) 大力发展自流平石膏,替代水泥砂浆找平等;

(3) 大力推广砌筑粘结石膏,用于非承重墙体材料之间的粘接等;

(4) 在石膏生产企业中,大力推行节电、节煤措施,进一步降低能耗,扩大产量规模,选用低煤耗、低电耗的工艺设备。

国家实施低碳经济,符合国际节能减排保护环境的大趋势,同时也给石膏材料工业带来发展的机会和商机,希望从事石膏研究开发生产的单位和企业重视低碳经济发展,关注国家实行低碳经济政策,研究开发低碳的石膏产品,做好应对措施,抓住机遇,推动石膏产业的更大更快发展。

您的当前位置:

您的当前位置: