“混烧法”——一种实现脱硫石膏产业化的新技术

“混烧法”——一种实现脱硫石膏产业化的新技术

Hybrid Firing”--A New Technology for the Realization of Desulfurized Gypsum Industrialization

王立明,于棣春,陈兴福(宁夏石膏工程技术研究中心, 宁夏750001)

摘要:通过对目前国内外脱硫石膏资源、应用现状和脱硫石膏原料特性的分析,论述了开发适合于国内市场和脱硫石膏特性的专用技术和设备的重要性,同时详细地介绍了一种能够实现脱硫石膏产业化的新技术一一一一混烧法工艺技术及设备,通过对混烧法工艺技术及设备的工作原理及工艺特点介绍,论述了混烧法是能够适应目前国内市场需求、有效实现脱硫石膏资源化和产业化、具有较高的环保节能意义的新技术。

关键词:脱硫石膏;混烧法;产业化技术

中图分类号:TQ177.3 文献标识码:B

0引言

脱硫石膏是指来自排烟脱硫工业,颗粒细、品位高的湿态二水硫酸钙晶体。目前主要是电厂发电时,为除去煤燃烧后产生的SO2气体,采用磨细石灰/石灰石料浆喷淋吸收经过除尘处理后的SO2烟气,使之发生化学反应形成的工业副产石膏。国内天然石膏生产企业已具备了较大的规模,天然石膏资源丰富,价格低廉;因此,脱硫石膏处理技术必须开发适合国内的,特点和市场的脱硫石膏处理技术,开发成本低,投入少,生产应用与天然石膏相比具有一定的市场竞争力,才能真正有效地利用脱硫石膏。

1脱硫石膏产业化技术一混烧法工艺技术及设备

1.1各类主要煅烧设备的工艺特点对比

目前石膏粉的煅烧设备从煅烧设备的传热形式上,可分为内烧设备和外烧式设备两类,从设备的运行形式上又可分为间歇式设备和连续式设备两类,连续式设备从工艺形式上分为逆流式和顺流式两种;在各类设备的长期运行或热工标定及实际的生产实践中,一般认为,内烧式设备煅烧速度快,产量大,能耗低,产品凝结时间偏短,强度较高(高温快速煅烧,产品中Ⅲ型相比例较高( 40%—70%),二水相例较低(20%~40%)),产品较适合建筑石膏制品,目前市场中的大规模建筑石膏粉生产设备如闪烧窑、连续式回转窑、斯德炉等均属此类设备,但其在具体的设备构造上和运行工艺技术上各有特点,生产得到的产品性能上也不尽相同;外烧式设备一般较适合小规模生产,生产能耗较高(煤在炉膛或燃烧室燃烧,产生的火焰和热烟气通过辐射、传导等方式直接对煅烧设备进行加热,通过设备钢板的热传递进行物料的加热升温脱水),设备寿命较短,热利用率低(排出的烟气温度一般在250—350℃),但由于物料受热速度慢,物料脱水过程较长,产品凝结时间一般较长,强度较高,物相中半水石膏比例较高,Ⅲ型相比例较低,且在生产过程中,燃料对产品白度不会产生污染,产品尤其适合用于一些特殊的用途或对白度有要求的行业。间歇式设备一般均为外烧设备,生产规模较低,能耗较大,但产品由于间歇式生产,生产调整范围较宽,产品适应性较好,适合于生产小规模多用途的产品,一般产品质量较高,但稳定性较差;连续式设备是实现石膏粉规模化生产的主要设备形式,特点是规模大、产品稳定、机械化和自动化控制水平高、环保能够得到较好的**。而连续式设备在工艺布置上根据工艺要求或产品需要可采用逆流和顺流两类,一般,逆流的工艺形式换热效率高,热利用更为充分,但由于物料进窑后逐步通过预热、烘干、煅烧等温度带,物料煅烧完成在高温带,易形成大量的无水石膏相和Ⅲ石膏相,因此对设备控制要求较高;顺流的工艺形式主要利用高温带对物料进行预热烘干,利用较低的温度进行煅烧,煅烧控制要求较低,但热利用率因设备的规格区别较大,设备长度较长才能**较高的热利用率。

1.2混烧法工艺及设备的特点

混烧法工艺技术和设备主要是一种适用于脱硫石膏特点的新型的**节能的大型煅烧设备。该设备主要是结合了内烧设备的低能耗、**率、;外烧设备的产品质量好、不影响产品白度、煅烧过程明显的特点,同时利用逆流的热利用率高、换热充分,顺流的高温预热烘干、提高烘干效率的特点进行设计制造的。该设备采用高温热烟气对煅烧窑烘干带外体的加热,使物料在高温带迅速的完成预热烘干,使含水量高达20%的脱硫石膏中的水分迅速脱除,物料迅速烘干。烘干后的物料通过初步热利用降温后进人旋管中的热烟气的逐步换热升温达到脱水温度,物料开始吸收热量脱出结构水。同时,由于物料同出旋管后逆流返回的热烟气( 250~ 400℃)直接接触,进行进一步的热交换,由于换热效率的加大和换热方式的增加,进一步提高了设备的换热效率和热烟气的热利用率,即提高了生产设备的产量,又降低了产品的热耗。脱硫石膏细度大,在高温下脱水速度快,温度过高,极易形成较多比例的无水相,影响产品性能或降低产品应用性能。因此,该工艺方法和设备能够适应脱硫石膏和其它副产石膏高含水量、高细度的特点,并且具有适应附着水含量范围宽、原料不采用预烘干等处理措施、生产规模大、产品热利用效率高、能耗低、产品质量高、产品可调整范围宽等特点,是一种针对副产石膏特点的新型的、**的,节能的大规模生产工艺和设备。

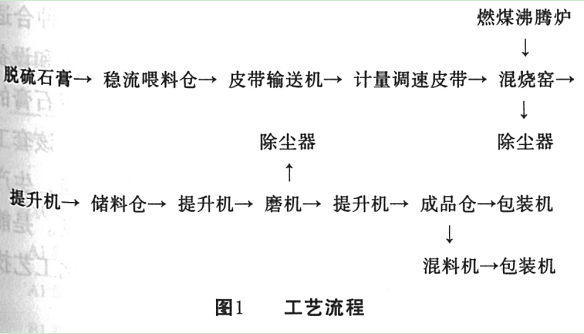

1.3混烧法生产工艺流程

混烧法工艺由于对原料不采用任何预处理,因此工艺相对于较为简单,整个生产线主要由喂料、煅烧、粉磨、包装等工序组成,在生产过程中对于生产的不同产品,根据产品的需求可增加陈化、均化、混合等工序,工艺流程示意图见图1。

1.4混烧法生产工艺的几个特点

混烧法工艺主要是结合目前各种煅烧设备和煅烧形式的优点并针对目前工业副产石膏的特点而开发的,该工艺方法主要具有如下的特点:

(1)原料适应性广,对原料要求低,对原料不预先进行任何处理,工艺简单。由于该工艺方法和设备结合了内烧、外烧、顺流、逆流等多种煅烧和换热形式,并且可通过工艺调节单独实现其中的纯外烧、纯顺流以及各种形式混合应用后的主次之分,因此,该工艺方法具有很强的工艺调节性,对不同原料和用户需要的不同产品,可以通过工艺参数的调节来进行调整,实现一套设备适应多种原料、生产多种产品的*大利用价值;由于采用了独特的可调节的高温快速烘干和煅烧过程长短的控制,使该设备对原料所含水分的适应性较宽,能够适应原料附着水在50/0-25%之间的原料均可直接应用,而不对原料采用预烘干及其它的预处理过程。

(2)产品质量高、能耗低、生产规模大、环保效果好在脱硫石膏煅烧时,由于物料中含有大量的水分,因此,产量主要取决于煅烧速度,煅烧速度主要取决于附着水的烘干速度和结晶水的脱出速度,物料粒度较小,干燥后的煅烧脱水速度很快,但含高附着水的物料的烘干速度则较慢,附着水(20%时)蒸发所需的热量几乎与煅烧结晶水所需的热量相等,**烘干是提高生产规模的关键。由于生产设备采用了较多的换热方式和**的烘干方法,在煅烧过程中采用较低的煅烧温度和相对较温和的换热过程,因此,既有效的提高了换热过程、提高了生产规模(单机生产能力达到5~20万t),又**了产品质量及产品性能的可调性,同时充分利用了热能,降低了生产能耗(利用含水15%的脱硫石膏生产建筑石膏粉,能耗为50kg煤/t产品)。大型连续生产,配套有成熟完备的除尘装置,**了较好的环保效果。

(3)产品类别的多样化

利用该种工艺方法和设备可实现一条生产线、一套设备配套多种工艺参数,生产出能够适用于多个行业应用的各类产品,能够有效的发挥出生产线的*大价值。如采用该套技术和设备,利用同一种或不同种原料,根据市场要求生产建筑石膏粉、陶瓷模具用石膏粉、粉刷石膏用石膏粉、石膏砌块用石膏粉等各类石膏产制品的专用产品。使产品能够更大幅度的适应市场和增强市场竞争能力。

(4)燃料种类的适应性强

该设备可采用煤(各种质量的煤均可)、燃油(重油或轻油)、天然气等作为生产供热的燃料,也可利用温度达到300—1000℃之间的热烟气或废气作为热源。

(5)设备功能性强

主设备混烧窑同时具备烘干(对含附着水5%一1 5%的原料烘干)、煅烧(根据需要,调节工艺参数,煅烧出不同相比例的各类石膏粉产品)、冷却(对出煅烧带的物料进行一定程度的冷却,使出料的料温低于100℃,一般无冷却装置的设备出料的料温一般在140℃)等功能,简化了生产工序、节省了设备投资。

(6)产品粉磨

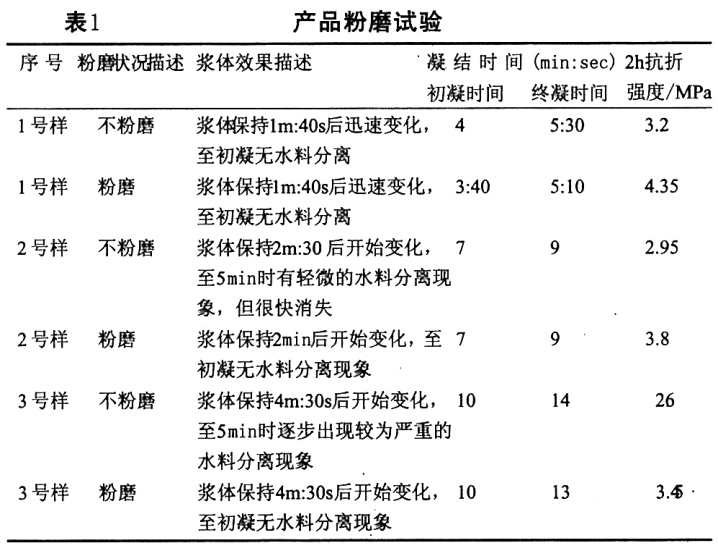

脱硫石膏由于细度细(可达180~250目),而大多建筑石膏产品的应用细度也仅为120目,因此对脱硫石膏的粉磨工序一直存着争议。脱硫石膏由于是化学合成,合成前的主要原料一碳酸钙细度为200目左右,合成后形成的石膏颗粒经粒度分析,其粒度一般在30~80微米,相对比较集中,因此煅烧后的产品不能形成有莉的颗粒级配,对后续应用效果产生很大的影响,具体试验见表1。

由上表中试验数据可以看出,利用脱硫石膏生产的各类产品,可以根据产品的种类和用途决定是否采用粉磨设备,但不论何种产品,粉磨均有利于产品的应用。

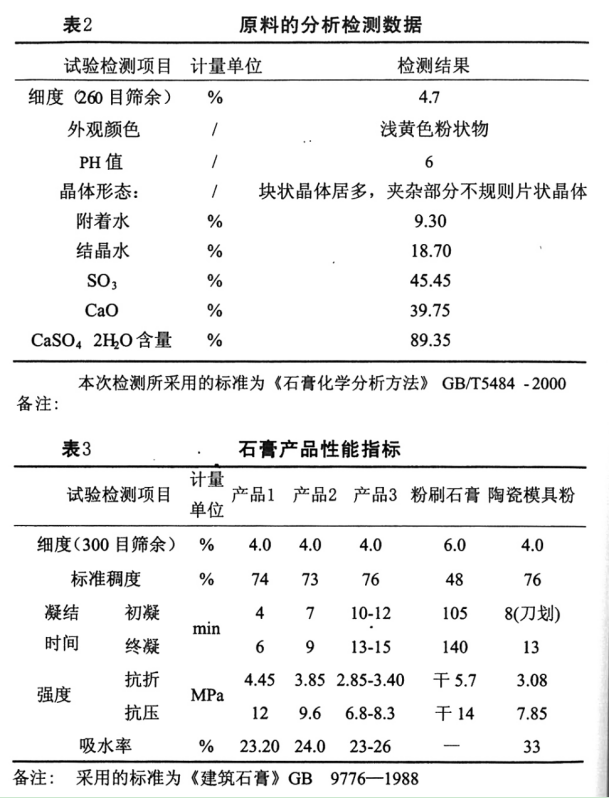

1.5混烧法生产的石膏产品种类及性能参数

采用泥烧法通过对煅烧过程工艺参数的调整,可稳定的生产多种性能指标差异较大的石膏产品。以下是采用脱硫石膏为原料,采用混烧工艺和设备生产的部分具有代表性的产品种类。原料的分析检测数据和石膏产品性能指标见表2、表3。

以上产品中,产品1、2、3为直接通过工艺参数的调整而得到的,粉刷石膏产品和陶瓷模具石膏产品为利用煅烧得到的产品配制而成,由上表中的数据可以看出,通过该套工艺技术和设备生产的各类产品,性能指标均远优于标准的要求和天然石膏的同类产品。

产品能够适应于市场中各类产制品对其性能的要求,产品具有很高的质量指标和很强的市场竞争能力。

2结论

混烧法是实现脱硫石膏产业化应用的一种合适的、有效的生产工艺技术和设备,该工艺技术和设备能够适应脱硫石膏的特性,能够充分利用脱硫石膏的优势,生产适合市场要求的各类石膏产制品。该套工艺和设备能耗低、生产规模大、设备功能性强,生产线工艺简单、操作简便,生产的产品性能优良。是能够充分利用脱硫石膏资源的一种有效的产业化工艺技术和设备。

您的当前位置:

您的当前位置: