脱硫石膏生产高强度α半水石膏资源化技术

脱硫石膏生产高强度α半水石膏资源化技术

王立明

(宁夏石膏工业设计研究院 银川 750001)

1 脱硫石膏利用现状

随着近年来我国钙基湿法脱硫在大型燃煤项目中的不断实施,由此而产生的脱硫副产硫石膏数量急剧增加,据不完全统计,截止2010年,我国年产生脱硫石膏约2000万吨左右;一般,钙基湿法脱硫得到的脱硫石膏以其二水硫酸钙含量高(可达到90%~95%),成分稳定,杂质多为无机矿物成分,影响石膏煅烧后水化硬化的杂质含量低而被广泛的作为一种优质的石膏产制品生产原料。

这种钙基湿法产生的副产物——脱硫石膏被认为是*好也*易利用的副产石膏原料之用情况并不尽如人意,其资源化利用率仍然较低,作为优质资源应用更少,大量的仍然被作为低档次原料应用,尤其北方电厂密集的地区和天然石膏资源丰富的地区,仍然大量堆积,究其原因,利用的方式和原因主要如下:

(1)作为废弃物,铺路填坑

该种方式原因一般为:天然石膏资源丰富,石膏产制品市场低迷,不具有深加工利用的条效益;所产生脱硫石膏品质差,不具有应用价值,主要是脱硫设备的运行或采用脱硫剂达不到要求。

(2)改良盐碱地

当地具有盐碱地,具有就近利用的条件;当地石膏产制品市场效益差,市场小。

(3)作为水泥缓凝剂使用

周边水泥企业多,需求量大,石膏资源相对较少,水泥缓凝剂价格较高;该用途是目前脱硫石膏应用中较主要的一种方式,以石膏资源缺乏的地区更为广泛。

(4)生产建筑石膏粉

作为原料煅烧建筑石膏粉或生产石膏制品如纸面石膏板、石膏砌块、石膏条板等。该种利前发展迅速,在国内各地均有利用,但其产品主要用于石膏板和墙体材料等方面。

即使脱硫石膏有以上各类用途,且部分用途推广迅速,但在脱硫石膏的应用中,仍然有大量堆积或无法利用,究其原因,脱硫石膏原料自身是其主要影响因素之一。

在国内由于近年脱硫石膏大量产生,与之相适应的规范、标准等不能及时配套,脱硫设备来源不同、脱硫剂的要求不一,因此产生的脱硫石膏质量参差不齐,导致脱硫石膏后续用户和产品问题不断,产品质量稳定性差。

部分电厂的脱硫装置的脱硫效果根本达不到相关要求,部分电厂采用低价的低质量的脱剂,生产出的脱硫石膏品质很低,只能达到铺路填坑的要求,电厂自身将其作为废弃物生产,得到的只能按照废弃物处理,不具有应用价值;脱硫过程管理不严格,对脱硫剂变换频繁、质量要求不严格,导致得到的脱硫石膏质量成分波动大,尤其是所含的部分影响应用的成分如可溶性纳、镁盐等,导致后续的产品泛霜而影响制品的应用,给后续用户带来麻烦和损失,逐步会影响用户对该原料的认可程度。

以上问题如果不能得到脱硫生产方的认同,脱硫石膏*终会走向废弃物的行列而降低利用价值;因此要解决脱硫石膏的资源化利用、提高脱硫石膏的资源价值,必需从源头抓起,必需把脱硫作为一个主要的生产过程进行控制,生产出合格的、可用的、有价值的脱硫石膏产品。

2 高强度α半水石膏对生产原料的要求

我国是一个天然石膏资源非常丰富的国家,但优质石膏量很少,约为石膏总量的6%(二水硫酸钙含量大于95%),含量在90%~5%的天然石膏储量也很少,如果不通过严格的选矿处理,很少能够直接得到纯度在90%以上的矿石;在国内的湖北应城、荆门有储量较大的优质的纤维石膏矿,其矿层呈层状分布,在二层60~l00mm厚的泥膏层中间夹15—25mm厚的一层纤维石膏,埋藏在地下200—300米,其开采成本及选矿等成本都很高;其它如北方的内蒙、青海、宁夏都有部分优质石膏,虽然埋藏浅,开采难度小,但选矿仍然成本很高,而且距离优质石膏产品的应用地域距离很远,运输成本高昂;而模具行业、铸造行业、特种板材等对高性能石膏产品的大量需求,致使高质量、优质的石膏资源有着很大的缺口,不能满足市场的需求量。

按照规范的钙基湿法脱硫工艺进行脱硫后得到的副产物一脱硫石膏,其二水硫酸钙含量均在90%甚至95%以上,是一种品质很高的石膏生产原料,而且原料成本低廉;根据北京建材研究总院编制的我国烟气脱硫石膏标准等资料,欧洲标准中脱硫石膏二水硫酸钙含量大于95%,而我国电厂也有很多在90%—5%,如国内电厂按照标准生产含量在95%和90%的脱硫石膏,而且电厂能够重视脱硫石膏的生产并照顾后续应用,将脱硫作为电厂的一个生产环节对待,将脱硫石膏作为一种产品对待,而不仅仅是完成环保的相应程序,那么,产生的产品脱硫石膏就具有了真正的价值,就会给脱硫石膏给出更多的应用途径;就可以根据原料的不同品质,通过合适的技术、工艺,生产不同性能的石膏产品,对高品质原料,利用其高纯度的特性,取代部分天然石膏原料,即可缓解优质高品位天然石膏的供应不足,又可将脱硫石膏价值*大化,推动脱硫石膏的利用和石膏产业的发展。

3 脱硫石膏生产高强度α半水石膏的工艺路线

3.1脱硫石膏的原料特性

脱硫石膏由于其生成机理及途径,决定了脱硫石膏具有如下特性:

高细度:脱硫石膏的颗粒尺寸一般集中在30—80 um;且颗粒大小较为均匀,级配较差;

高含水量:脱硫石膏因脱水设备及控制的不同,含水一般在10%—15%;二水硫酸钙含量高:钙基湿江脱硫效率高、反应完全,得到的脱硫产物中二水硫酸钙含量可达到95%以上:

以上特性决定了脱硫石膏具有很好的应用基础,但其原料特性与天然石膏存在个很大差异。

3.2脱硫石膏生产高强度α半水石膏的工艺路线

根据脱硫石膏自身的特性,利用脱硫石膏作为高强度α半水石膏的生产原料,其生产工艺和设备就不能直接套用目前常用的天然石膏生产高强度α半水石膏的工艺和设备,而是根据其原料特性,采用适合自身特点的工艺路线和设备。

生产高强度α半水石膏常用的方法主要有四种:

(1)蒸压法生产高强度α半水石膏

主要是将天然块状(3—15cm)的石膏矿石装入蒸压釜,通人1.3—2.OKg的压力,经过6—8小时的蒸压后,再经过釜内或釜外烘干的生产方法。

(2)半干法(造粒法)生产高强度α半水石膏

将粉状(小于1mm)的原料与按照要求配置的转晶剂溶液均匀混合,将混合均匀的生料通过成型设备压制成块后送人反应釜,向反应釜通人1.3—2.OKg的压力,经过6—8小时的转晶反应后,再将反应后的物料通过釜内或釜外烘干的生产方法。

(3)常压盐溶液法生产高强度α半水石膏

将粉状石膏原料和按照要求配制的一定浓度的盐溶液按照一定比例(浓度)制成浆体,石膏浓度为10%—40%;将浆体在常压下加热至95—105℃,并通过搅拌等方式防止料浆沉淀:在该温度下通过一定的时间完成转晶反应,将反应完成后的浆体经过过滤、洗涤、烘干,将过滤溶液调整、补充、再利用的生产方法。

(4)带压盐溶液法生产高强度α半水石膏

将粉状石膏原料和按照要求配制的一定浓度的盐溶液按照一定比例(浓度)制成浆体,石膏浓度为10%—40%;将配置的浆体送人高压反应容器中,加压至0.4~0.6MPa,温度升至140—180度(搅拌方式的不同会影响转晶温度及晶体的形成),并通过搅拌等方式防止料浆沉淀;在该压力温度下通过一定的时间完成转晶反应,将反应完成后的浆体经过过滤、洗涤、烘干,将过滤溶液调整、补充、再利用的生产方法。

根据脱硫石膏高细度和高含水的特点,**种方法虽然易于生产、成本低,但不能适应脱硫石膏原料;后三种方法都可以用于脱硫石膏生产高强度α半水石膏。常压盐溶液法虽然不

需要高压设备,但反应过程盐溶液浓度高,而且需要过滤、洗涤等过程,生产过程复杂、成本高、设备投资大,暂时不适宜大规模生产;带压盐溶液法相比较常压法,其配置溶液中转晶剂用量大幅度减少.且后续洗涤因外加剂量的减少而要求降低,外加剂成本大幅度降低,但高压反应所需的设备投入(防腐)要求高于常压法,且两种盐溶液法的反应浆体浓度均很难高于50%,生产效率较低;在半干法生产工艺中,反应釜中的物料填充率大幅度提高,转晶剂用量也*低

(转晶剂的加入量均可控制在千分之二以内),产品中残余的转晶剂对产品性能影响极小,因此,可简化掉洗涤、过滤等设备投入高昂的繁杂工序,大幅度降低了成本,提高了生产效率,但该方法由于成型工序而增加了工序的复杂性。

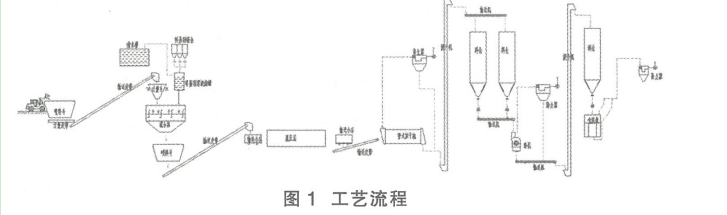

因此,根据脱硫石膏的特性,借鉴以上生产方法的优缺点,我们采用了混合式蒸压及分离干燥的方法,利用原料高含水、高细度的特点,避免了成型工序,**了转晶反应和转晶效果。工艺流程如图1所示,工艺过程主要如下:

(1)混合

由于脱硫石膏含1 0%—5%的水分,细度高,其直接在一定温度压力的饱和水蒸气介质中不能完成转晶反应;为**脱硫石膏在一定温度和压力的饱和水蒸气介质中能够完成转晶反应,必需使用合适的转晶剂和转晶剂配方,而且根据脱硫石膏自身成分的差异、原料细度等特点,调整出适合于原料自身的转晶剂种类和配方;将脱硫石膏与转晶剂混合均匀,才能**物料在饱和水蒸气中有较好的透气性能和均匀的温度,物料转晶反应的整体性;将脱硫石膏与转晶剂混合均匀对转晶的整体性尤为重要。

(2)转晶

转晶反应是脱硫石膏能否形成α型半水石膏的关键过程,主要取决于温度和压力的控制制,转晶剂混合均匀的物料在一定压力和温度下,完成其晶体转化过程,形成柱状、板状、等长径比不等的晶体;转晶完成后的物料仍然为含有较高附着水的物料;转晶较为完备的物料,其逆反应也较为缓慢。

逆反应也较缓慢。

(3)干燥

转晶完成后的物料含水量较高,必须将附着水烘去,物料才能长时间储存;可以采用釜内烘干或釜外烘干的方式,但为了提高生产效率,釜外烘干效率高,产量大,成本低。

(4)粉磨

经过转晶后的物料,颗粒大小更为接近,级配更差(标准稠度用水量大、流变性差、触变性差、浆体离析、分层严重等),为**后续产品的应用效果,必需对物料进行粉磨,以改变其级配及应用效果。

该工艺方法的特点:

(1)工艺简单

将脱硫石膏原料和转晶剂进行混合均匀后的物料直接装入特制的反应器中送人蒸压釜进行转晶反应,不需要对物料进行成型,物料以湿(含水l0%—15%)、散(松散状态)状态进行转晶反应,避免成型的工序成本和装卸料等繁杂工序,提高工作效率及物料在蒸压釜的填充率;

(2)该方法使用转晶剂量少

所用的少量外加剂对产品后续的产品性能和应用基本无不良影响,因此不用水洗过滤等工序,节省成本及设备投入,简化了工艺。

(3)采用转晶和烘干分离的处理过程

采用转晶和烘干分离的处理过程,*大程度的提高转晶设备的工作效率和烘干效率,有利于规模化生产;同时利用烘干设备的配置处理,可以直接采用混合原料生产混合石膏粉(将转晶后的带烘干α半水石膏和脱硫石膏原料以一定的比例送人烘干(煅烧)设备)和高性能B石膏粉,实现多产品类别的调整和配置。

(4)产品质量好,易操作

产品质量稳定,生产控制简单易掌握,产品性能高(标准稠度用水量为30%—35%、2小时抗折强度6.0~8.OMpa,烘干抗压强度达到40—60Mpa;)。

4 混合蒸压法中几个关键点的工艺环节

混合蒸压法中的主要生产工序为四个:脱硫石膏与转晶剂的混合、转晶反应、烘干、粉磨:以上四个工序自身的技术要求和控制要求会决定和影响到生产的质量和稳定,四个工序间的匹配也直接决定生产的顺畅和产品的质量。

4.1脱硫石膏原料与转晶剂种类及量的匹配

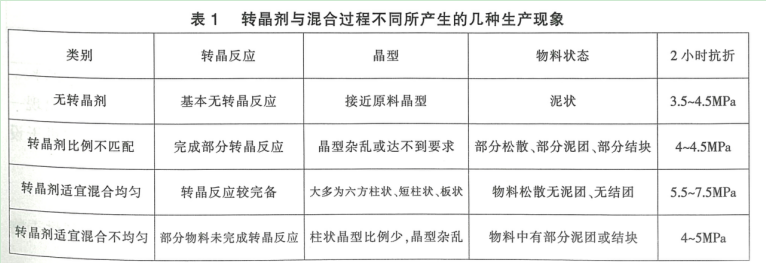

脱硫石膏作为一种粉状的石膏原料,其透气性、密实程度都无法与块状天然石膏相比,因此,要**具有一定厚度且相对松散的脱硫石膏能够均匀的完成转晶反应,必须根据脱硫石膏自身的粒子大小、杂质种类、水分含量等条件,通过实验确定能够与之匹配的转晶剂种类、转晶剂用量,并将确定的转晶剂配置成浴液与脱硫石膏拌合均匀,溶液的浓度取决于脱硫石膏的含水量,以尽可能减少水的加入量而又不影响转晶剂的分散;无转晶剂而又不经过成型的散状脱硫石膏在蒸压时,透气性、热传递性均较差,不可能达到溶液法的均匀受热反应状态,因此,必需将转晶剂溶液与物料混合均匀,才能**转晶的均匀型。表1为转晶剂与混合过程不同所产生的几种生产现象描述。

完成混合的物料可能不会立即送人反应釜,要放置一段时间后才能人釜,对该过程,我们经过了物料混合后放置2小时、4小时、8小时、12小时及24小时的不同物料的相关实验,均未发现该过程对后续的转晶反应和生产有过于异常的影响,因此,在生产中,混合与转晶的衔接较为容易。

3.2转晶反应

转晶反应是整个生产仅高强石膏的*主要环节,也是设备投资*多,设备要求*高、过程*长的一个工序。产品的质量在配方**的情况下,主要取决于该工序的工艺控制,决定转晶反应的主要参数,就是转晶压力和转晶温度,物料在转晶过程中,为**反应釜内温度和压力的均匀,必须对釜内进行排气(排去釜内的空气),以**釜内处于均匀的饱和水蒸气的反应介质下;同时**人釜一定压力下的蒸汽为饱和水蒸气或接近该状态,控制反应压力的稳定性;反应产生的冷凝水能够及时的排出釜体或物料容器;该过程的**很多涉及到反应釜的设计合理性。

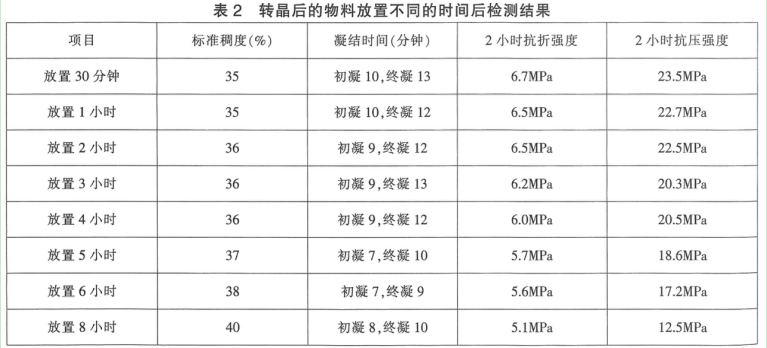

转晶反应完成后物料进入烘干设备的过程控制,是生产中的主要影响环节之一,转晶反应多为间歇式运行,烘干设备的配置很难直接与其对接(如对接,烘干设备必须瞬时能力很大),按照同一规模进行正常配置,必需解决间歇出料后人烘干设备的时限问题,如转晶后物料不能及时进行烘干,其还原反应的影响及程度,对该现象的处理,我们通过大量的模拟实验进行了实验验证,将转晶后的物料放置不同的时间后再进行烘干后检测,验证结果如表2所示。

说明:原料;脱硫石膏 采用转晶剂;压力:0.45MPa;烘干出料温度:146~148℃;放置条件:常温、漏天、不接触水。

从以上实验验证可以看出,经蒸压转晶后的物料随放置时间的延长,其物料特性会出现一定的变化,但在4小时之内,其性能变化的程度相对有限;因此,在生产中,蒸压设备与烘干设备的能力匹配、连续性配合等*好以4小时为界限。

3.3烘干

烘干过程主要是将经蒸压转晶后的物料中的自由水分烘去,该过程主要需要控制烘干物料的出料温度及物料烘干的均匀性;均匀性一般主要取决于烘干设备,出料温度则取决于生产过程的控制;该过程控制不好,会影响产品凝结时间及物料随放置时间的延长而产生的不稳定性。

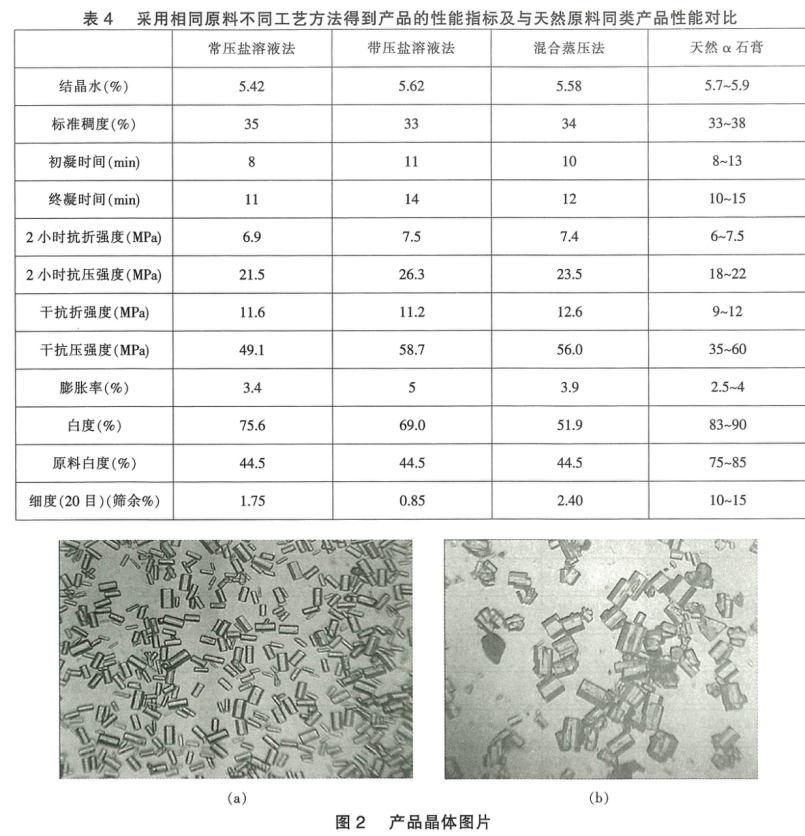

3.4粉磨

粉磨过程主要目的是改变物料的级配,使产品具有较好的使用性能。经转晶后的物料,其颗粒尺寸更为接近(见产品晶体图片),颗粒级配更差,如直接应用,其变现为物料凝结时间大幅度延长、水化速度慢、强度上升慢、料水分离、制品表面起粉、制品强度不均、流变性差、触变性差、分层严重等;应用效果极差;因此,需要通过粉磨设备进一步对颗粒级配进行调整,增大其表面积,提高物料的活性,改善使用性能。

5 不同工艺方法和原料的α半水石膏的产品性能对比

利用脱硫石膏为原料,采用混合蒸压法生产得到的α石膏,产品质量稳定,性能优良。利用同一种脱硫石膏原料(原料检测如表3所示),采用该方法与常压盐溶液法及带压盐溶液法生产产品性能指标对比如表4所示,原料晶体图片见图1,产品晶体图片见图2。

由以上通过脱硫石膏为原料生产的α石膏的产品性能检测数据的对比可以看出,利用脱硫石膏为原料,通过三种合适的工艺方法,都可以生产出性能优良的α石膏产品;其产品性能指标与天然石膏同类产品相比,均在同一个档次,但天然石膏产品的白度高于脱硫石膏产品,对脱硫石膏原料的产品,混合蒸压法得到的产品除白度低于另外两种方法的产品外,其它性能指标均在同一档次甚至略高。

因此,优质的脱硫石膏可以作为生产仪的原料,而且具有较好的技术实施性;混合蒸压法是一种适合规模化生产、工艺控制简单、设备投资节省、技术实施可行的一种利用脱硫石膏生产α石膏的工艺方法;所生产的产品具有稳定的质量和良好的性能指标,可与天然原料的同类产品处于同一个档次。

您的当前位置:

您的当前位置: