混合蒸压转晶技术在工业副产石膏中的应用

混合蒸压转晶技术在工业副产石膏中的应用

王立明 陈兴福 周军璞

宁夏博得石膏科技有限公司

一、副产石膏的原料特性

随着近年来工业经济的快速发展及环保要求的逐步提高,工业副产石膏的类别、产量均得到大幅度的提高。目前产量较大的副产石膏主要有:脱硫石膏、磷石膏、柠檬酸石膏、氟石膏、钛石膏、盐石膏等等;各类石膏因其产生过程及工艺的不同,成分各异,各自均存在自身的原料特性,其应用的方式和利用的难度也存在很大的不同。

1、脱硫石膏

脱硫石膏是目前发展*为迅速、利用程度*高、应用难度*小、分布*为广泛的副产石膏之~。脱硫石膏是烟气脱硫过程中的~种产品,也是该过程的**的产品(相对于电产晶,它是副产品),具备了工业产品的特点:原料的可控性;

生产过程的可控性;产品的可控性;

因此,脱硫石膏一般具有如下特性:

1)、脱硫石膏具有高纯度;按照标准规定,我国脱硫石膏的二水硫酸钙含量为90%以上,与天然石膏相比,该纯度的石膏原料已经属于~级石膏,储量相对较少;

2)、脱硫石膏具有高细度;为**脱硫反应的快速充分,脱硫剂一般粉磨至300目以上,得到的脱硫石膏产品颗粒大小集中在30- 8Q微米:

3)、脱硫石膏具有较高的含水率;一般保持在8一l5%;

4)、脱硫石膏成分稳定性较差;受原料波动、生产控制、设备等因素影响,脱硫石膏质量具有一定的波动性:

5)、脱硫石膏杂质中以矿物成分为主,对后续应用的影响相对较小;

6)、脱硫石膏出于脱硫剂等原因,颜色较差;

7)、脱硫石膏随燃煤工业(主要是电厂)分布,整体分布具有一定的均匀性;严格控制生产要求,遵循脱硫石膏的标准进行生产而得到的,是~种能够与天然石膏等效的建材资源;甚至是一种优于天然石膏的资源:因此脱硫石膏具有较高的资源替代性。

2、磷石膏

磷石膏是磷肥工业生产过程中产生的,因工艺及排渣方式等的不同,*终形成的磷石膏因其含有的微量化学成分的不同,增加了原料的复杂性和利用的难度。磷石膏是生产中的副产品,其不论原料、生产过程还是产品,可调控性相对低,必须符合主产品的生产控制。

磷石膏原料特性:

1)、二水硫酸钙含量高,可达到85—95%;

2)、成分复杂,有害成分(不利于石膏利用)多,常见的如:可溶性的各类磷酸盐、共晶磷、可溶氟、有机物、氟化钙、有机酸等;

3)、原料呈湿粉状,含水率10~25%;呈酸性,pH值一般在2~5;

4)、同一种磷矿石,产生的磷石膏相对较为稳定,颜色较差,分布区域相对较为集中;

5)、量大,其累计量据统计可达亿吨以上,年产量可达4000万吨以上;利用率低,利用难度大。

因此,磷石膏因其自身特性及产量、分布集中等因素,加大了其利用的难度;主要利用方式因地区、原料特点等不同;煅烧性能因其中所含可溶性磷酸盐及共晶磷的量差异较大。

3、柠檬酸石膏

柠檬酸石膏是生产柠檬酸过程中产生的一种工业副产物。该原料含水率一般25-40%,后续做脱水处理的含水率在15-20%;酸性,pH值为2-6;二水硫酸钙含量80-90%;囡其含有的残余柠檬酸或柠檬酸盐而增加了利用难度;该副产石膏年产量约100万吨,主要集中于国内几个特定的柠檬酸企业;一般直接煅烧后强度低( 0.6—1.5MPa)、凝结时间长,后续应用无实际价值。

其它类别的副产石膏因量相对较小,在此不进行叙述。

二、利用副产石膏生产α石膏的工艺方法及原料影响因素

工业副产石膏因其具有较高的纯度,二水硫酸钙含量在80-95%,在能够克服其中所含部分杂质对应用的影响时,就能使副产石膏成为等效于天然石膏的资源,就可充分利用这些优质资源生产部分高性能的石膏产品,尤其是生产α石膏产品。因副产石膏湿粉状物料的特性,传统的伐石膏生产工艺及设备均不适合,副产石膏生产α石膏产品,所采用的技术和设备必须适应副产石膏的原料特性,才能*大程度的降低成本,得到性能*好的α石膏产品。

α石膏的生产工艺方法主要有五类,具体如下:

1、蒸压法 原料为块状、主要适应于天然石膏原料。分为蒸压干燥一体和蒸压干燥分离两种类别,设备分为立式蒸压釜和卧式蒸压釜;对原料无特定要求,产品等级因原料纯度的不同而不同,一般立式蒸压为一步法,卧式蒸压釜为二步法,一步法产品稳定性及性能均高于二步法。

2、液相法 采用粉状物料与转晶剂溶液混合,在高压釜内一定的压力和温度下进行转晶,经过滤、洗涤后进行烘干、粉磨;石膏在整体溶液中的浓度一般控制在20-35%;转晶得到的物料晶体发育完整,晶体尺寸均匀,形状相似。

3、常压盐溶液法 采用粉状物料与特定的盐溶液混合,在常压加热的容器内,**95~105度的条件下,石膏在盐溶液中完成转晶过程,经过滤、洗涤、烘干、粉磨等工序进行生产。盐溶液浓度较高(5~15%)、石膏浓度为20~35%:转晶得到的物料晶体发育完整,晶体尺寸均匀,形状相似。

4、造粒法 将粉状石膏原料与一定浓度的转晶剂溶液混合均匀,并通过特定的设备制成一定形状和大小的颗粒(粒度的大小取决于设备的适应性)。造粒的目的主要**蒸汽与物料的均匀接触及物料转晶温度的均匀分布;将粒状物料送入蒸压釜(一般为卧式)在一走的蒸汽压力和温度下进行转晶,转晶后经烘干、粉磨的工艺方法。造粒工序复杂,蒸压设备要求高,设备填充率低。采用一步法,生产效率低。

5、混合蒸压法 将粉状石膏与一定浓度转晶剂溶液均匀混合,直接装入特制的储料器中,置入立式转晶器内,向转晶器内通入一定压力和温度的饱和水蒸气,该蒸汽通过釜内特定的布汽管道,使蒸汽渗透进入物料,**物料的温度均匀性和蒸汽渗透性,转晶后经烘干、粉磨的工艺方法。该方法工艺简单,转晶设备利用率及物料填充率高,采用分离干燥,生产效率高;适宜规模化生产。

以上5种生产μ石膏的方法中,除蒸压法只能采用块状原料,其余方法均采用粉状原料。副产石膏一般均为含有一定水分的粉状原料,在工艺方法及原料特性上,只能适应后四种生产0c石膏的工艺方法。而后四种工艺方法采用粉状原料的同时,必须采用转晶剂技术进行配套应用,才能**粉状石膏在转晶设备内完成产品性能*佳的晶体转化过程。

转晶条件对副产石膏原料的要求:

目前所采用的转晶剂一般为有机酸、有机酸盐、无机盐及性能调整性外加剂等,部分具有一定的酸性条件;副产石膏由于形成过程复杂,其中所含杂质类别较多,部分会与加入的转晶剂或调整剂发生反应,影响转晶剂的效果,因此,对采用转晶剂技术生产α石膏的副产石膏原料,必须注意如下的原料因素的影响:

1、副产石膏原料成分的稳定性,包括原料中二水硫酸钙含量的稳定性和杂质成分的稳定性,该因素对生产质量稳定的α石膏产品尤为重要。副产石膏转晶剂的配比是根据原料进行调整的,不同成分组成、不同杂质成分、不同原料细度及晶体形态,均会对转晶剂配比有不同的调整要求。原料变化和波动,而转晶剂配比就不能达到*佳的配比要求,得到的产品晶体形态、凝结时间、力学性能就达不到*佳。

2、副产中杂质的类别的影响 副产石膏中的部分杂质如脱硫石膏中的过量的碳酸盐及其它离子、磷石膏中的磷酸盐、柠檬酸石膏中的残余酸的等,均会对转晶剂的效果或转晶过程形成较大影响,必须根据原料的成分调整*适宜其特点的转晶剂种类与配比。

因此,副产石膏生产α石膏,必须首先控制原料的稳定性,才能达到生产及产品的稳定;对于每一种物料甚至每一批物料,都有其对应的*佳的转晶剂类别和配比。

三、混合蒸压转晶技术

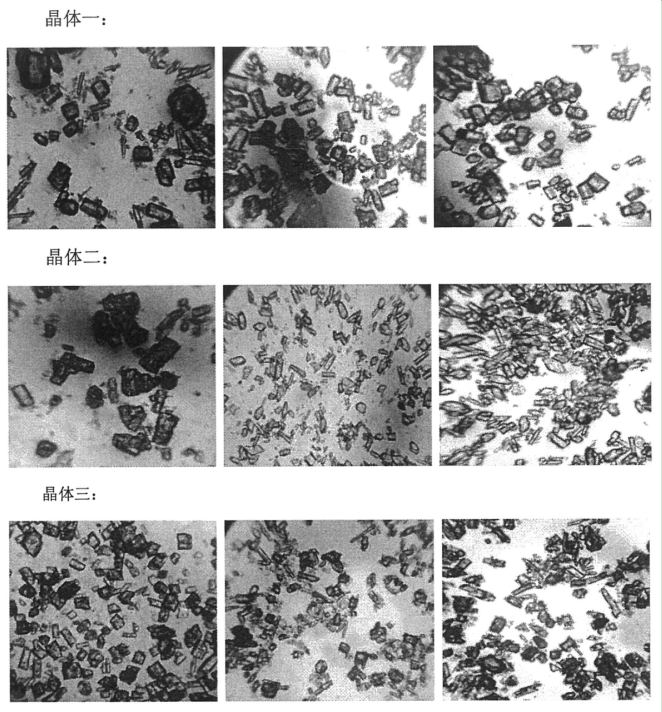

混合蒸压转晶技术是一种半干法的转晶工艺,主要是将粉状石膏原料与特定的转晶剂配比溶液进行均匀混合,制成含水量在8~20%的湿粉状物料,该湿粉状石膏直接装入可通入一定压力的饱和水蒸汽的转晶器中,利用转晶器特定的结构,使一定压力和温度的饱和水蒸汽能够均匀渗透至湿粉物料中,使物料能够在饱和水蒸汽及一定温度的条件下完成石膏的转晶过程,同时利用石膏料层中转晶剂分布的一定程度的不均匀性及料层温度场的适度的不均匀性,达到石膏转晶过程中的晶体的级配和晶型搭配;即形成以柱状晶体为主的混有一定比例的板状、粒状晶体,及以较大柱状晶体为主的混有部分不同大小尺寸的柱状晶体共同形成的具有一定级配和晶型搭配的混合型晶体,以达到充分利用不同晶型的性能,相互补充达到产品综合性能的*佳。

该技术的主要特点如下:

1、对粉状物料或含有一定附着水(O~15%)的粉状物料均可直接应用。

2、转晶剂溶液与石膏原料必须进行均匀混合,混合后为含水量5~20%湿粉状物料。

3、混合转晶剂后的物料直接送入转晶器转晶,不需要成型;转晶器中物料的填充率高,可达到80—90%;适合规模化生产。

4、转晶过程无废水排放,排出水的pH值为6~7,并可配置转晶剂溶液后循环应用;产品转晶过程中蒸汽的消耗量为0.2吨蒸汽/吨产品。

5、转晶后的物料pH值为6-7,无需洗涤,对后续设备无防腐等特殊要求。

6、产品用水量低(30~33%),凝结时间调整幅度大(初凝7~30分钟),强度高(2小时抗折强度5~7.5MPa);

该技术的工艺流程:

1、混合 将粉状(20~300目)副产石膏原料计量后喂入混料机,将根据原料特性确定的转晶剂计量加入物料量5~8%的水中,转晶剂完全溶解,将该转晶剂溶液喷入混料机与石膏混合均匀,并装入特制的储料器中。

2、转晶 将装有待转晶物料的储料器装入转晶器中,向转晶器中通入一定压力和温度的饱和水蒸汽,饱和水蒸气通过特制的布汽管道渗透至物料中,加热稳料并提供一定压力的饱和水蒸汽介质,石膏在压力、饱和水蒸汽介质、温度、转晶剂的作用下转晶,形成以短柱状晶体为主的多晶型搭配、大小晶体级配的混合型晶体。冷凝水排入循环水池后循环利用。

3、烘干 将出转晶器的物料均匀送入烘干设备中进行脱水烘干。对电厂脱硫石膏,烘干设备采用蒸汽管式烘干煅烧窑进行烘干。其它环境,可根据具体条件采用不同热介质的烘干设备进行。在该工艺中,烘干设备按照煅烧设备要求设置,烘干设备与其后的所有工序,可组成独立的一条完整的煅烧工艺系统;因此该烘干设备按照多功能化进行设置,在生产α石膏时,该部分为烘干体系;在α转晶系统木启动时,该部分可通过工艺调节,独立实现β石膏的煅烧功能;因此,该生产线具有可生产α石膏、β石膏、α+β石膏产品的功能,而不需要另行增加投资,增加了生产线的功能性和产品调节性。

4、粉磨包装经转晶后的石膏粉,晶体生长,粒度变大,比表面积变小,活性降低;因此,必须经过粉磨,增大其比表面积,提高活性,改变浆体性能,才能达到产品的*佳性能;经粉磨后的α石膏可经过改性进~步提高其性能,也可与煅烧的β石膏以不同的比例混合形成不同性能要求的产品类别。

四、混合蒸压转晶技术的应用实例

混合蒸压转晶技术在部分副产石膏原料(柠檬酸石膏、脱硫石膏)生产α石膏产品的规模化生产线中得到了应用,效果较好,产品性能优良;具体应用情况如下:

1、利用柠檬酸石膏年生产4000吨α石膏粉,该生产为山东潍坊英轩柠檬酸厂利用自身的柠檬酸副产石膏原料生产β石膏粉。该柠檬酸石膏二水硫酸钙含量为94-96%,附着水含量为16-19%,原料颜色为灰褐色,原料pH值为4-5;该原料在不同温度(150~190度)煅烧,结晶水5,0~6.0范围内,凝结时间14~40分钟,2小时抗折强度0.8~1.3MPa;

按照混合蒸压转晶技术,对该物料进行转晶剂配方选择,因该原料中含有残余的柠檬酸及其盐类,常用到的转晶剂对该物料不敏感,经过大量实验,*终确定了转晶剂A及C复合应用,转晶效果稳定,产品性能优良;具体实验如下:

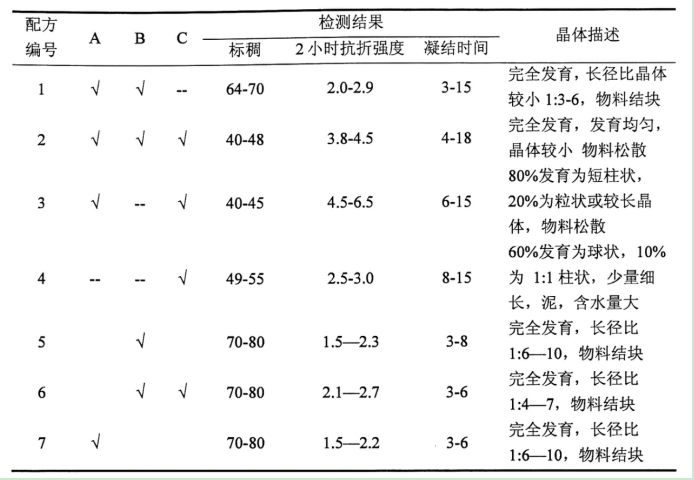

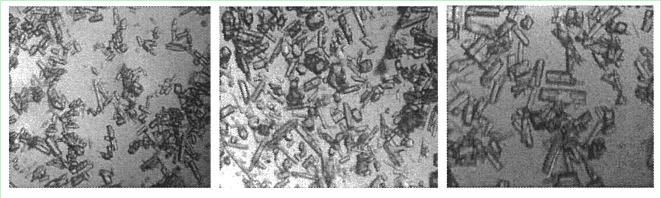

经过试验比对,采用A和C两种转晶剂进行复核,转晶及产品效果*佳,其晶体图片如下:

按照试验确定的转晶剂配比,在年产4000吨α石膏粉生产线中,将转晶剂A、C计量后,溶于物料重量比5%的水中混合均匀,将计量后的物料装入混料机,并将转晶剂溶液配入运行的混料机中与柠檬酸石膏混合均匀,混合时间为5分钟,出混料机的物料送入转晶器,向转晶器内通入0.15-0.5MPa的饱和水蒸气,并保持转晶器内温度达到130-150度,转晶保压时间不低于4小时;出转晶器的物料含水率为16-20%,送入烘干设备进行烘干,烘干得到的物料进粉磨设备粉磨后即为产品。

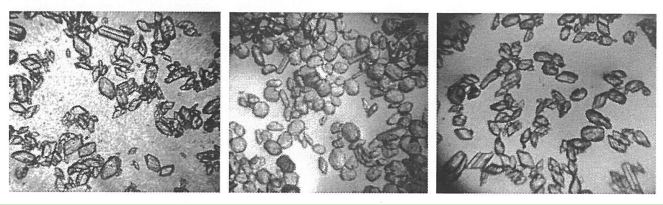

出转晶器的物料晶体图片如下:

产品的生产消耗定额组成:(吨产品)

原料为含附着水17%;蒸汽为压力0.6MPa;煤热值为5000大卡/公斤。

2、混合蒸压转晶技术在脱硫石膏中的应用

利用电厂脱硫石膏为原料,采用混合蒸压法工艺技术及配套的副产石膏转晶器、蒸汽管式烘干煅烧窑在福建江阴电厂建设一条年产2万吨α石膏及6万吨β石膏生产线,该生产线现已投产;所采用脱硫石膏原料因原料来源及脱硫运行具有一定的波动性,二水硫酸钙含量一般为83~92%,附着水含量为10~12%,碳酸盐含量为0.2~4%;

生产线采用犁刀式混料机对转晶剂溶液与脱硫石膏原料进行混合,转晶剂采用复合式转晶剂,转晶剂配比根据脱硫石膏中的杂质含量及颗粒大小及形状进行调整,脱硫石膏成分的稳定性对转晶效果尤其重要;混合均匀的物料由输送皮带送入储料器后装入转晶器,在0.15~0.6MPa的饱和蒸汽(过热蒸汽通入后会转变为饱和蒸汽)及130~150度的条件下,混合有转晶剂的脱硫石膏完成转晶过程,形成较粗大的、以短柱状晶体为主、混合有一定比例的粒状、板状晶体的混合型晶体;出转晶器物料的含水率为12~15%,pH值为6~7,送入蒸汽管式烘干煅烧窑烘干,经粉磨后即为成品。

脱硫石膏原料对后续转晶过程具有较为显著的影响,主要表现在以下几个方面:

1、原料产地不同,其中所含杂质成分存在一定的区别,因此同一转晶剂配比对其的转晶效果不同,得到的产品差异较大,必须根据原料进行转晶剂类别及配比调整;

2、同一地来源的脱硫剂,因脱硫系统工作的的稳定性,导致脱硫反应的完全程度不同,脱硫石膏中的成分不同,尤其是碳酸盐含量的增大,对后续转晶效果有较大影响,必须分析原料后调整确定合适转晶剂配比,才能得到性能*佳的产品;

3、脱硫石膏晶型的差异、粒度的差异,对转晶剂配比也存在较大影响,需要针对原料特性进行配比及转晶剂类别调整。

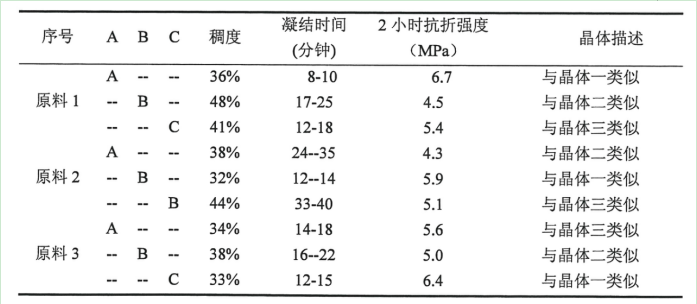

如上图中的三种脱硫石膏原料,所使用的转晶剂类别配比均不同,如采用同样的转晶剂及配比,其产品性能出现一定程度的下降,达不到*佳产品要求。如上述三种原料,分别经试验确定了*佳转晶剂类别及配比为A、B、C;其对不同原料的适用性如下:

因此,在利用脱硫石膏生产α型高强石膏,其利用的转晶剂类别及配比必须与脱硫石膏原料匹配,才能得到*佳性能的石膏产品,而不是同一转晶剂类别和配比对所有脱硫石膏原料、甚至对同一厂的原料都适用;对生产原料必须要求来源、成分、细度、脱硫工艺、脱硫设备运行的稳定性,才能得到稳定的脱硫石膏,才能简化旺石膏的生产,得到*佳、*稳定的产品质量。

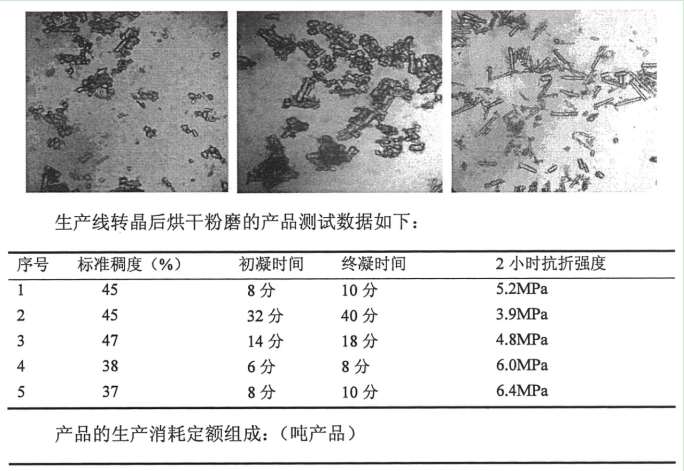

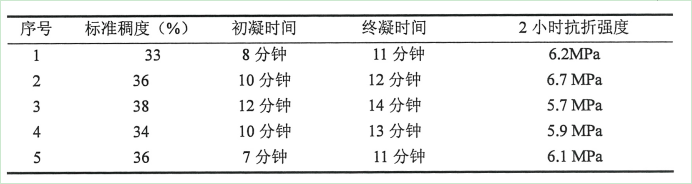

在江阴年产2万吨生产线中,经过对脱硫原料的进一步严格要求及原料的预检测,针对性的应用合适的转晶剂类别及配比,经过一段时间的调整,得到了稳定的α石膏产品。其产品数据检测如下(经生产线雷蒙磨粉磨后):

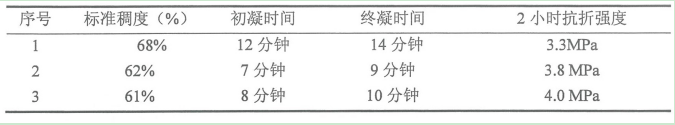

该生产线蒸汽管式煅烧窑直接喂入脱硫石膏原料,煅烧得到的β石膏粉的性能指标如下:

产品2小时抗折强度均稳定在3.3~4.OMPa,凝结时间在5~15分钟具有一定的调整能力。

产品生产消耗:(吨产品)

原料为含附着水12%;蒸汽为压力1.2MPa; β石膏为经过粉磨设备的电耗。

该生产线中转晶及烘干、煅烧全部采用电厂蒸汽,生产线装机容量小,电耗低,环保效果好,无废气污染;转晶过程排出的废水经沉淀后进入转晶剂溶液配制系统进行二次利用,蒸汽煅烧排出的α、β、α+β等多种产品,产品质量稳定,性能优良,生产线投资节省,是实现高品质脱硫石膏生产高性能β石膏产品及α高强度石膏规模化生产的一种*佳的工艺技术之一。

您的当前位置:

您的当前位置: